Основные элементы конструкции РВП

Конструкция РВП включает в себя кожух, печную ванну, футерованную огнеупорными материалами, механизм вращения ванны (в случае вращающейся печи), электроды, свод (для закрытой печи), токоподвод, электропечные трансформаторы, электрододержатель, сливные летки, механизмы перемещения и перепуска электродов, а также прожига летки.

Печи периодического действия (с открытой дугой). Характерным представителем печей этого типа является рафинировочная печь РКО-3,5 (рис. 9-24), предназначенная для выплавки безуглеродистого феррохрома, малоуглеродистого ферромарганца, рудоизвесткового расплава, металлического марганца и ферровольфрама периодическим процессом.

Конструкция печи выполнена по типу дуговых сталеплавильных печей.

Печь оборудована трехфазным электропечным трансформатором мощностью 3500 кВ-А и имеет цилиндрический, футерованный магнезитом кожух. Три графитированных электрода диаметром 0,350 м расположены по вершинам равностороннего треугольника.

Электрододержатель с электродами смонтирован на расположенной независимо от печной ванны шахте. Печь оборудована механизмами наклона и поворота ванны. Выделяемые из печи газы удаляют через вытяжной короб (не показанный на рисунке), закрывающий рабочее пространство по всему объему. Через вытяжной короб пропущены загрузочные лотки, которые могут перемещаться вручную для направления шихтовых материалов в определенную точку ванны. Перепуск электродов — дистанционный, пружинно-пневматический. Электрический режим поддерживается автоматически регулятором мощности, осуществляющим регулирование по сопротивлению. Короткая сеть печи состоит из шинного пакета, подсоединяемого к электропечному трансформатору, гибких кабелей и токоведущих труб электрододержателя. Футеровка печи выполнена магнезитовым кирпичом. Печь оборудована гидравлическими цилиндрами для наклона ванны в сторону сливного носка на 40° и рабочего окна на 15°. Перемещение электродов в вертикальной плоскости производят механизмом перемещения, состоящим из двигателей постоянного тока с редукторами и системой управления двигателями и тросовой (или реечной) передачей, обеспечивающей поступательное движение электрододержателя с электродами.

Печи непрерывного действия. Ко второй группе РВП относятся печи непрерывного действия для бесшлаковых процессов и в первую очередь для выплавки ферросплавов. Типичными представителями этой группы цилиндрические печи типа РКЗ-16,5 (рис. 9-25) и прямоугольные типа РПЗ-48 (рис. 9-26).

В ферросплавную электропечь РКЗ-16,5 загрузку шихтовых материалов осуществляют через загрузочные течки и воронки без уплотнения зазора электрод — свод, и поэтому печь следует отнести к типу полузакрытых. Три самообжигающихся электрода диаметром 1200 мм расположены по вершинам равностороннего треугольника. Питание печи осуществляют от трех однофазных трансформаторов ЭОЦН-8200/10 мощностью по 5500 кВ-А.

Рис. 9.25

Кожух печи через двухтавровые балки опирается на железобетонную плиту, жестко связанную с механизмом вращения печи, который используется преимущественно при малошлаковых процессах для повышения газопроницаемости ванны, общего КПД и электрического сопротивления. Свод печи — металлический водоохлаждаемый и состоит из шести секций, внутренняя поверхность которых покрыта слоем жаропрочного бетона толщиной 20—50 мм. Охлаждение свода, короткой сети я других элементов конструкции осуществляют от сборного коллектора. Ванна печи футерована асбестом, диатомитовой засыпкой, шамотным кирпичом и угольными блоками в зоне расположения расплава. Электрододержатель имеет восемь контактных щек, прижим которых осуществляют пружинами, а отжим — давлением масла. Перемещение электродов производят гидроподъемниками, состоящими из трех вертикальных плунжеров, траверсы и уплотнения. Питание гидроподъемников и прижимных устройств осуществляют от насосно-аккумуляторной станции. Устройство для перепуска электродов — дистанционное, пружинно-гидравлическое. Для выпуска сплава печь РКЗ-16,5 имеется механизм прожига летки, питаемый от одной из фаз короткой сети. Для отбора печных газов на своде печи установлены рабочий и резервные стаканы газоходов, веющие песочные уплотнения отверстий в своде.

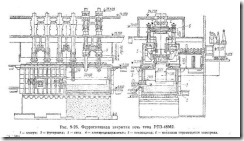

Ферросплавная электропечь типа РПЗ-48 (рис. 9-26) предназначена для выплавки силикомарганца различных марок и оборудован печными трансформаторами мощностью 3X21000 кВ-А. Электропечь имеет прямоугольный кожух с футеровкой, выполненной из угольных блоков, шамотного и магнезитового кирпича, а также компенсационного слоя из молотого шамота. Прожиг каждой из трех сливных леток, расположенных в линию по боковой поверхности кожуха, осуществляют от установок, электрически связанных с одной из фаз печи. Свод печи выполнен плоским водоохлаждаемым с обмазкой внутренней поверхности огнеупорным бетоном.

Электрододержатель перемещается в вертикальном направлении с помощью двух гидроподъемников с синхронизацией, установленных на перекрытии цеха. Механизм перемещения снабжен устройством фиксации электродов в вертикальной плоскости. Короткая сеть печи состоит из шихтованных трубчатых пакетов, гибких медных кабелей, токоведущнх труб и контактных плит. Охлаждение элементов короткой сети, свода, плит осуществляют от сборного коллектора.

Устройство для перепуска электродов – дистанционное, пружинно-гидравлическое; питание механизмов перепуска и перемещения электродов, а также электрогидравлического регулятора мощности печи осуществляют от насосно-аккумуляторной станции. Уплотнение зазора в месте прохода мантеля через рабочую площадку осуществляется гидрозатвором.

Печь РОЗ-48 оборудована установкой продольноемкостной компенсации, позволяющей увеличить фактическую активную мощность печи и улучшить ее коэффициент мощности.

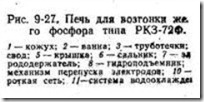

Многошлаковые электропечи. К третьей группе РВП относятся печи для многошлаковых процессов и процессов с выпуском парообразных продуктов реакции, отличающие большой мощностью и полной гермитизацией конструкции печной ванны. Типичным представителем этой группы является электропечь для возгонки желтого фосфора типа РКЗ-Ш (рис. 9-27).

Печь имеет цилиндрический кожух и ванну, футерованную угольными блоками в плавильной зоне и шамотным кирпичом в верхней части кожуха. Арочный свод печи выполнен из жаропрочного бетона и укрыт трехсекционной крышкой для герметизации ванны от паров фосфора. Проход электрода в своде печи уплотнен сухим сальниковым устройством. Электрододержатель перемещается в вертикальном направлении гидроподъемником с реечным синхронизатором. Перепуск электродов — дистанционный, пружинно-гидравлический. Короткая сеть печи состоит из трех однофазных трансформаторов, трубчатых пакетов, гибких пакетов лент, токоведуших труб и контактных плит, расположенных под сводом печи. Печь снабжена двумя шлаковыми и двумя феррофосфорными летками. Загрузка шихты осуществляется через 10 труботечек, расположенных вокруг электродов и в центре печи. Система водоохлаждения питает короткую сеть и злектродрдержатели охлаждающей водой.

Полученный в печи газообразный фосфор очищают от пыли в электрофильтрах и конденсируют в специальных отстойниках,

Токопровод служит для передачи электрической энергии от сети в печную ванну. Токоподвод выполняют из бронзовых или медных трубошин, водоехлаждаемых медных труб, гибких кабелей типа МГЭ 650 или МГЭ-1000, обеспечивающих рабочий ход электрода, контактных башмаков (подвижного и неподвижного) и щек, а также медных компенсаторов. Для печей мощностью до 22,5 MB-А применяют шины прямоугольного сечения.

Контактная щека является наиболее ответственным и напряженным узлом токоподвода. Наиболее предпочтительна конструкция щеки из медной доски со сверлением каналов водяного охлаждения. Токоведущие трубы токоподвода приваривают к выступающим трубам водоохлаждения контактной щеки. Допустимая плотность тока в контакте (1,0—1,5) • 10-2 А/мм2. Присоединение токоподвода к трансформатору осуществляют через медные компенсаторы, которые состоят из наконечников и пакета лент. Они облегчают монтаж соединений с шинным пакетом и разгружают выводы трансформатора от механических нагрузок.

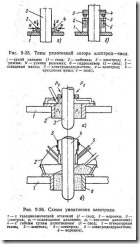

Электрододержатель РВП служит для подвода тока к электроду и удержания электрода на заданной высоте. В состав электрододержателя входят описанная выше контактная щека, несущий цилиндр, нажимное кольцо и элементы водоохлаждения. Контактные щеки и нажимное кольцо подвешивают к несущему цилиндру через электрически изолированные подвески и серьги. Несущий цилиндр опирается на рабочую площадку отметки'перепуска электродов. В зазор между кожухом электрода и несущим цилиндром вдувают воздух с температурой 30—40°С.для обеспечения стабильных тепловых условий формирования самообжигающегося электрода. Расход воздуха равен 3000—6000 м3/ч для электродов диаметром 1,2—1,5 м.

Механизм перемещений электродов служит для их вертикального передвижения вверх и вниз с целью поддержания электрической мощности и для ремонтных работ (замены электрододержателя или частичного ремонта).

Скорость перемещения равна 0,5—1,0 мм/мин, а рабочий ход (перемещение) электрода 600—1200 мм (в зависимости от мощности печи и особенностей технологии).

Механизм перемещения может быть электромеханическим или гидравлическим. Первый состоит из барабанной лебедки со стальными канатами и стойками с обоймами и роликами и применяется для РВП мощностью до 10,5 MB-А.

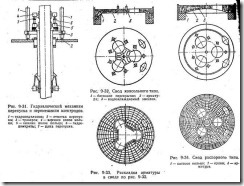

Для печей большей мощности рекомендуется гидравлический механизм (рис. 9-31), состоящий из двух гидроподъемников, закрепленных на отметке перепуска, штоки которых жестко связаны с траверсой механизма перепуска. Перепуск осуществляют для компенсации линейного расхода самообжигающегося электрода. Разовый перепуск электрода не должен превышать. 30 мм с целью предотвращения развития недопустимых термических напряжений в электроде и нарушений положения реакционной зоны в ванне. Линейный расход электрода в зависимости от процесса равен 200—700 мм за сутки, что соответствует частоте перепусков по 20— S0 мм 1 раз за 1—2 ч. Механизм перепуска состоит из траверсы, на которой смонтированы два кольца перепуска, и гидродомкратов. Внутренняя поверхность щек -:олец перепуска покрыта резиной для увеличения коэффициента трения между щекой и кожухом электрода. Зажим колец перепуска обеспечивается гидродомкратами.

Механизм прожига летки обеспечивает раскрытие (разделку) летки для выпуска шлака или расплава путем перемещения прожигового электрода.

Аппарат прожига подключают к одной из фаз элекропечного трансформатора либо к специальному трансформатору (для печей большой мощности).

Свод закрытой печи может быть выполнен консольного (рис. 9-32) или распорного (рис. 9-33 и 9-34) типа.

В случае высокотемпературных процессов (выплавка ферросплавов, кристаллического кремния) рекомендуется водоохлаждаемый свод консольного типа. Для процессов с температурой под сводом до 1000°С (возгонка фосфора, выплавка медно-никелевых штейнов и др.) рекомендуется распорный неводоохлаждаемый свод. При выплавке продуктов с химически активными элементами при температуре под сводом 600—1000°C целесообразна установка водоохлаждаемой вставки в центре свода распорного типа в зоне его максимального износа. Для герметичных печей наибольшее применение получили уплотнения зазора между электродом и сводом, показанные на рис. 9-35 и 9-36.

Наиболее предпочтительно, удобно и надежно в эксплуатации сухое сальниковое уплотнение (рис. 9-35, а).