ОБРАЗОВАНИЕ ЧУГУНА И ЕГО СВОЙСТВА

Металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо, содержащее около 1—2 % С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод в увеличивающемся количестве. При этом температура плавления его снижается, металл плавится и в виде капель стекает в горн. Окончательный состав чугуна формируется в горне печи.

Можно выделить 4 стадии науглероживания железа в современной доменной печи.

На первой стадии происходит выпадение сажистого углерода на поверхности свежевосстановленного железа по реакциям (t =400-1000 °С):

СО + Н2 = Ссаж + Н2О; 2СО = Ссаж + СО2.

Все факторы, способствующие протеканию этих реакций, вызывают увеличение содержания углерода в чугуне (рост давления в печи, высокая восстановимость шихт, рост основности, повышение содержания водорода в газовой фазе и др.).

Вторая стадия связана с первой и характеризуется диффузией Ссаж в массу металлического железа (950—1150 °С):

2СО = Ссаж + СО2

3Fe + Ссаж = Fe3C

3Fe + 2СО = Fe3C + СО2

Третья стадия — плавление металла с содержанием примерно 2 % С при температуре выше 1150 °С и стекание капель по коксовой насадке с растворением углерода кокса в металле:

3Fe + Скокс = Fe3C.

Четвертая стадия науглероживания — это процесс, протекающий в горне. Здесь, с одной стороны, продолжается растворение

углерода кокса в жидком металле (связано с температурой в горне, временем пребывания и составом чугуна в горне), а с другой — идет окисление углерода чугуна в фурменных очагах (связано с размером печи).

По аналогии с процессом восстановления первые 2 стадии науглероживания могут быть названы «косвенным» науглероживанием, а вторые две — «прямым» науглероживанием.

В современных условиях доменной плавки, таким образом, содержание углерода в чугуне зависит главным образом от параметров плавки, колеблется в интервале 4,3—5,3 % .

Окончательное содержание углерода в чугуне зависит от устойчивости карбидов, которая во многом определяется наличием в чугуне примесей. Марганец, хром, ванадий образуют карбиды, способствуя увеличению содержания углерода в чугуне. Кремний, алюминий, фосфор, медь, наоборот, способствуют снижению содержания углерода в чугуне. Поэтому в ферромарганце (6,5— 7 % С) и зеркальном чугуне (5—5,5 % С) всегда больше углерода, чем в передельном, а в ферросилиции (1,5—2,0 % С) и литейных чугунах (3,5—4 % С) меньше.

К важнейшим свойствам чугуна относят его химический состав, однородность состава, количество неметаллических включений, форму выделения углерода, количество растворенных газов, физический нагрев.

Схема, которую вы видите, можно сказать, уникальная (рис. 1). На ней показано самое основное, главное, связанное с доменным процессом.

Прежде всего приведены качественный, а по углероду – и количественный состав чугуна и суть его передела в сталь (рис. 1, а). Доменная печь (домна) показана в разрезе, схематично (рис. 1, б).

Снизу через фурму (устройство для подвода дутья) поступают горячий воздух, кислород, метан, а навстречу движется шихта – смесь, состоящая из кокса (источник энергии и восстановитель), подготовленного рудного концентрата и флюса (последний для связывания пустой породы в шлаки). Домну через колошник (верхняя часть шахтных доменных плавильных печей) покидает доменный газ, содержащий до 30% СО. Домна – сложнейшее инженерное сооружение высотой более 60 м и диаметром 10 м, снабженное системой контроля и управления, предназначенное для выплавки чугуна – продукта химико-восстановительных процессов.

Далее на схеме показаны основные химические реакции доменного процесса (рис. 1, в). Это – горение кокса в зоне над горном (нижняя часть домны, где происходит горение топлива). Шлак выполняет также функцию защиты чугуна от окисления. Далее происходит собственно восстановление железа, затем – восстановление примесных элементов и науглероживание железа и, наконец, образование шлаков.

Температура шлака на выпуске служит важным технологическим показателем для персонала, обслуживающего доменную печь. Холодный шлак при выпуске через шлаковые летки является сигналом похолодания печи. Температура нижнего шлака, выдаваемого из печи вместе с чугуном также меняется даже в продолжение одного выпуска чугуна, что позволяет сделать некоторые выводы о тенденциях в изменении теплового состояния доменной печи. В среднем, как уже указывалось, нормальные конечные доменные шлаки перегреты против температуры плавления по диаграммам состояния на 200—300 °С. Температура шлаков, например, при получении передельного чугуна составляет 1500— 1600 °С, т. е. обычно на 50—100 °С выше температуры чугуна.

Количество шлака в расчете на 1 т чугуна колеблется от 0,3 до 1,0 т в зависимости от металлургического района. Общей тенденцией является то, что по мере повышения содержания железа в концентратах обогащения руд в агломерате и в окатышах выход шлака неуклонно снижается. Уменьшение количества вязких масс в печи сопровождается улучшением ее хода, позволяет улучшить распределение и использование газов в печи, повысить форсировку хода, уменьшить затраты тепла на плавление и перегрев шлака, на разложение известняка в печи, снизить потери тепла, уносимого большим количеством шлака на выпуске. В свою очередь это приводит к понижению удельного расхода кокса и росту производительности доменных печей.

Уменьшение выхода шлака на 100 кг/т чугуна в современных условиях дает экономию кокса 20—25 кг/т чугуна и увеличивает производительность печи на 3—4 %. Экономия кокса рассчитана без учета снижения расхода тепла на разложение флюса, количество которого также уменьшается при снижении выхода шлака. Другими словами, приведенная экономия кокса относится к современной практике доменного производства, когда разложение флюса осуществляется на агломерационной ленте или ленте для обжига окатышей.

ИНТЕНСИФИКАЦИЯ ДОМЕННОЙ ПЛАВКИ

В последнее время существенно выросла производительность доменных печей, постоянно снижается расход кокса — наиболее дорогого компонента доменной шихты. Эти результаты явились следствием комплекса мероприятий, называемых обычно методами интенсификации доменной плавки. Методы совершенствования процесса, связанные с улучшением качества шихты, и их влияние на процессы- плавки изложены для отдельных процессов. Это же относится к влиянию на ход печи повышенного давления на колошнике. В настоящей главе рассмотрены изменения в ходе печи, связанные с использованием высоконагретого комбинированного дутья и применением различных добавок, вводимых в нижнюю зону доменной печи.

Нагрев дутья является эффективным средством интенсификации плавки. Температура дутья для печей непрерывно повышается. Так, средняя температура дутья в 1964, 1970 и 1986 гг. соответственно составила 930, 1009 и 1099 С. Первые исследования нагрева дутья относятся к концу XVIII в. В 1828 г. Нельсон получил патент на нагрев дутья в воздухонагревателе, а в 1829 г. применил горячее дутье на заводе «Клайд» в Шотландии х. Тепло дутья заменило тепло, выделяющееся при горении топлива у фурм, что позволило сэкономить горючее. В результате нагрева воздуха до 149 °С расход горючего снизился с 8,06 до 5,16 т/т чугуна при росте суточной производительности печи с 15,7 до 23 т. При этом на нагрев воздуха затрачивалось топлива всего 0,4 т/т чугуна. Таким образом, уже первый опыт использования нагрева дутья показал позднее многократно подтвержденный вывод, что дутье сберегает больше тепла, чем само вносит.

При повышении температуры дутья увеличиваются требования к фракционному составу шихты, поскольку в этих условиях снижается газопроницаемость слоя, так как при повышении нагрева дутья возрастают объем и давление газов в горне, т. е. увеличивается давление газов снизу, затрудняющее плавный сход шихты. Это вызывает дальнейшее повышение давления и затруднения в сходе шихты.

Расход кокса вследствие повышения нагрева дутья уменьшается, т. е. его объемная доля в шихте сокращается, а объемная доля рудных материалов увеличивается. Поскольку газопроницаемость кокса выше, чем рудной части шихты, то газопроницаемость слоя шихты при выводе кокса ухудшается.

В определенной мере сказывается и связанное с нагревом дутья уменьшение величины окислительной зоны доменной печи.

Таким образом, достижение высоких температур дутья связано с определенными мероприятиями, главным образом с улучшением качества шихтовых материалов и особенно с их восстановимостью и сохранением прочности при восстановлении.

Проведенные расчеты показали, что в настоящих условиях дальнейшее повышение температуры дутья по-прежнему является эффективным средством интенсификации доменной плавки. Опыт комбината «Азовсталь» в период 1959—1971 гг. показал, что повышение средней температуры дутья в доменном цехе с 838 до 1181 °С, т.е. на 343 °С, привело к снижению расхода кокса на 8,4 %, или 2,6 % на каждые дополнительные 100 °С нагрева дутья. Роль нагрева дутья особенно возросла с использованием углеводородов, приводящих к снижению температуры горна печи.

Повышение концентрации кислорода в дутье доменных печей, предложенное Т. Бессемером в 1876 г., привело к существенным изменениям в ходе доменной плавки. Воздействие этих изменений на процесс является как положительным, так и отрицательным фактором.

Эффективность использования кислорода в печи определяется суммарным воздействием ряда факторов.

1. Основным результатом обогащения дутья кислородом является интенсификация горения углерода у фурм, вызванная тем, что в единицу времени в печь вводят больше массовых единиц кислорода. Это в свою очередь означает увеличение количества углерода, сгорающего в единицу времени у фурм, т. е. рост производительности доменной печи. Но поскольку перепад давлений между горном и колошником печи снижается, то, не повышая давления газа, количество сжигаемого в единицу времени углерода можно увеличить.

Однако с увеличением содержания кислорода в дутье возрастает вероятность нарушения ровного хода печи. Как правило, при достижении доли кислорода в дутье 23—25 % наблюдаются возникновения тугого хода, подвисаний и осадок. Это объясняется в основном перераспределением температур по высоте печи, концентрацией жара в горне (что может привести к усилению возгонки моноокиси кремния), снижением горизонта шлакообразования, приходом в нижнюю часть печи плохо подготовленной (слабо нагретой и восстановленной) шихты. Определенную роль могут сыграть также ухудшение распределения газов по сечению печи из-за снижения их количества и уменьшение размеров окислительной зоны горна печи.

Все это не дает возможности вести плавку передельного и литейного чугуна на дутье, обогащенном кислородом, выше 25— 26 %, без использования других добавок к дутью.

В последнее время в связи с широким применением комбинированного дутья проблема использования кислородного дутья приобрела новое значение.

В дутье, используемом в доменной печи, всегда имеется некоторое количество водяных паров. В фурменной зоне печи водяные пары диссоциируют по реакции Н2О = Н2 + 0,5О2 — 242,8 МДж с выделением свободных водорода и кислорода. Однако в присутствии избытка углерода кокса кислород используется для сгорания углерода, поэтому реакцию разложения водяного пара можно написать в следующем виде: Н2О + С = Н2 + СО — 124,870 МДж. Использование добавок водяного пара к доменному дутью обсуждается с начала прошлого века. Осушение дутья было предложено Гейли в 1894 г. Однако в промышленных условиях регулирование содержания влаги дутья осуществлено в широком масштабе в СССР с конца 40-х годов.

Основными результатами увлажнения дутья являются снижение температуры фурменных очагов (из-за отрицательного теплового эффекта реакции водяного пара и углерода кокса), обогащение дутья кислородом влаги, а горнового газа активным восстановителем — водородом. Снижение прихода тепла в горн в условиях начала применения увлажненного дутья, как правило, имело положительный эффект.

При постоянном тепловом режиме горна возрастают доля кислорода в дутье и количество водорода в горновом газе. Первое должно привести к увеличению производительности печи, второе — к улучшению восстановительной работы газа, а следовательно, и к экономии кокса. В ряде случаев использование увлажненного дутья не сопровождалось пропорциональным повышением температуры дутья, и распределение температур газа и шихты по высоте печи становилось более рациональным. Это делало ход печи более ровным, что в свою очередь способствовало росту технико-экономических показателей доменной плавки.

Вдувание углеродсодержащих веществ в доменную печь

Целесообразность вдувания в доменную печь углеродсодержащих веществ, в частности углеводородов, признавали еще в прошлом веке. В 1838 г. Барнетт предложил вдувать в доменные печи газы, содержащие углеводороды и смолы. Затем предлагали вдувать нефть и ее продукты, угольную пыль, каменноугольный пек, коксовый, попутный и природный (сырой и конвертированный) газы. Однако промышленное освоение плавки с использованием дополнительного топлива, вводимого через фурмы, началось в 40-х годах нашего столетия в Советском Союзе. Опыты с вдуванием в горн угольной пыли в конце 40-х годов были проведены на металлургическом комбинате им. Дзержинского. С этого времени начался новый вид доменного процесса — на комбинированном дутье. Под комбинированным дутьем, понятие которого ввел А. Н. Рамм, понимают дутье, состоящее из ряда газообразных, смеси газообразных и жидких или газообразных и твердых компонентов. В общем случае к комбинированному дутью можно отнести увлажненное дутье, а также дутье, обогащенное кислородом. Однако обычно под комбинированным дутьем понимают использование атмосферного воздуха (или технического кислорода) в смеси с углеродсодержащими веществами.

Вдувание в горн природного газа

Вдувание в горн природного газа явилось крупным технологическим мероприятием, которое принесло значительную пользу народному хозяйству СССР и позволило значительно интенсифицировать плавку. От вдувания природного газа только в период 1959—1966 гг. народное хозяйство СССР получило экономию 392 млн. руб. Производительность доменных печей выросла на 4—7 %, расход кокса снизился на 7—14 %. На ряде металлургических предприятий достигли расхода природного газа 140 м3/т чугуна и выше. Расход природного газа во многих случаях зависит от достигнутого до этого расхода кокса, так как расход природного газа обусловлен его долей в дутье, а расход последнего зависит от расхода кокса. В результате этого чем выше начальный расход кокса, тем больше расход природного газа на 1 т чугуна.

Вдувание природного газа существенно меняет характеристики отдельных явлений доменной плавки и прежде всего тепловые и газодинамические условия работы печи.

Вдувание коксового газа

В 1962—1963 гг. на Кузнецком металлургическом комбинате проведены опыты использования в доменной плавке коксового газа следующего состава, %: 2,3 СО,; 7,1 СО; 59,1 Н2; 3,8 О2; 2,4 СГ1НП; 24,6 СН4.

При использовании 92,8 м3 коксового газа на 1 т чугуна экономия кокса составила 9,1 %, а производительность печи выросла на 4,2 %. Коксовый газ по сравнению с природным вносит меньше тепла в печь и содержит меньше углерода, поэтому коэффициент замены кокса коксовым газом по сравнению с природным газом должен быть ниже. В настоящее время на ряде заводов СССР ведутся опыты по вдуванию коксового газа совместно с другими добавками.

Вдувание мазута

Мазут оказывает аналогичное природному газу воздействие на доменную плавку. Отличие заключается в том, что мазут при горении у фурм вносит в печь больше тепла (из-за меньшей теплоты разложения и большего количества углерода).

Основной эффект воздействия мазута связан с прямой заменой углерода кокса углеродом мазута. Поскольку в печь вносится водорода значительно меньше, чем с природным и коксовым газами, влияние улучшения восстановительных условий, в частности снижение степени прямого восстановления, проявляется в меньшей степени,I По сравнению с природным газом и коксом мазут вносит в печь больше серы. Однако промышленный опыт показал, что на содержание серы в чугуне это не влияет.

Определенную проблему составляют транспортировка мазута в печи и его равномерная подача в зону горения. Высокая вязкость холодного мазута вызывает необходимость некоторого его подогрева.

Ограничения количества вдуваемого в печь мазута те же, что и в случае использования природного газа, а именно ухудшение газодинамики плавки и снижение температуры в горне печи. Вдуванию большого количества мазута в горн препятствует также то обстоятельство, что в фурменной зоне горит только часть мазута; выделяющийся сажистый углерод нарушает ход плавки.

Вдувание измельченного угля

Большим преимуществом пылевидного угля по сравнению с другими видами топлива является его низкая стоимость. При вдувании измельченного твердого топлива затраты тепла на процессы термического его разложения небольшие, что обеспечивает сравнительно высокий (особенно по отношению к природному и коксовому газам) приход тепла в горн доменной печи. По данным Л. Богданди и Р. Гергена, теплота сгорания у фурм отдельных углей (содержащих 3 % влаги и 7 % золы) составляет, кДж/кг: антрацит 7530; тощий уголь 6800; газовый уголь 6100; пламенный уголь 5300.

Основным эффектом воздействия измельченного угля на процесс является непосредственная замена углерода кокса углеродом угля. Поэтому коэффициент замены кокса углем во многом зависит от свойств угля, в частности от содержания в нем углерода, золы, серы и влаги. Чем выше содержание углерода в угле, тем большее значение имеет прямая замена им углерода кокса, тем выше приход тепла в горн печи и выше коэффициент замены кокса углем. В отличие от газообразных и жидких восстановителей уголь практически не содержит водорода (кроме содержащегося в летучих и водяном паре), поэтому вдувание угля в горн оказывает слабое влияние на ход восстановительных процессов. Зола угля несколько увеличивает выход шлака в печи, что снижает экономию кокса при вводе угля в печь. Сера, вносимая углем, может частично переходить в чугун, что требует ограничения используемых углей по их сернистости. При вдувании угля газодинамические условия плавки практически не меняются. В связи с этим лимитирующим фактором количества используемого твердого топлива является нагрев горна. Уменьшение прихода тепла в горн из-за меньшей по сравнению с коксом теплоты сгорания угля и наличия водяных паров, претерпевающих в горне диссоциацию, приводит к снижению температуры горна. Поэтому в доменной плавке следует использовать высушенные угли.

Совместное использование углеводородов и обогащенного кислородом дутья

Оценивая преимущества и недостатки использования обогащенного кислородом дутья и углеводородов, нетрудно убедиться в своеобразном их сочетании. Итак, углеводороды и кислород воздействуют на различные показатели плавки (производительность и расход кокса), взаимно компенсируя отрицательные последствия использования, комбинированного дутья (нарушение газодинамических условий плавки, сдвиг изотерм в печи, изменение температуры горна и т. д.). Практика и расчеты показали, что можно подобрать такое соотношение добавок к дутью, при котором количество газа в печи (на единицу углерода, сгорающего у фурм), а следовательно, и газодинамические условия плавки меняться не будут. При этом существенно не должен меняться и тепловой режим горна.

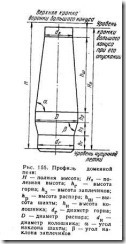

Профиль доменной печи

Очертание рабочего пространства доменной печи в вертикальном осевом сечении, ограниченного огнеупорной кладкой, называется профилем. Поскольку разгар футеровки начинается с момента ввода печи в эксплуатацию, профиль ее не является постоянным.

Следует различать профили проектный (расчетный) и рабочий, стабилизирующийся в зависимости от условий работы и конструктивных особенностей печи, в том числе от системы охлаждения. Рабочий профиль как очертание рабочего пространства печи отличается от проектного толщиной проектной кладки шахты. Это не исключает влияния последнего на ход доменной печи и технико-экономические показатели ее работы. Чем правильнее проведен расчет профиля, тем эффективнее использование химической и физической энергии газов, ровнее ход ее, равномернее разгар футеровки и больше стабильность соотношений основных размеров рабочего и проектного профилей. При неравномерном разгаре футеровки, т. е. при искажении профиля, производительность печи снижается, а расход кокса увеличивается. В связи с этим важно не только найти оптимальный проектный профиль, но и следить постоянно в процессе эксплуатации за его «чистотой» и относительной равномерностью разгара.

Сочетание этих условий дает возможность получить так называемый рациональный профиль, обеспечивающий быстрое достижение после задувки печи проектных показателей и большую ее производительность для данных конкретных условий производства.

Основные размеры профиля и его составные части

Профиль доменной печи (рис. 155) подразделяют на составные части. Горн (нижняя цилиндрическая часть печи) в свою очередь делится на верхний и нижний, или соответственно на фурменную зону и металлоприемник. Подину металлоприемника называют лещадью. Часть металлоприемника ниже подошвы чугунной летки носит название зумпфа, или «мертвого» слоя (высотой h). Эта зона, постоянно заполненная жидкими продуктами плавки, защищает лещадь от воздействия процессов, происходящих в горне. Высота h в высоту горна hr не входит.

Между наиболее широкой цилиндрической частью профиля —распаром и горном находятся заплечики, представляющие собой усеченный конус, обращенный широким основанием к распару.

Выше распара находятся шахта, имеющая форму усеченного конуса, и цилиндрический колошник.

Основными размерами профиля являются полезная и полная высота печи, высота отдельных его частей (горна, заплечиков, распара, шахты, колошника) и их диаметры. Основные размеры указанных частей профиля определяют рабочее пространство печи, т. е. так называемый ее полезный объем (Vo), равный объему печи от оси чугунной летки до кромки большого конуса или засыпного устройства аппарата в крайнем опущенном положении. Расстояние между ней и осью чугунной летки называется полезной высотой (Но).

Уровень засыпи шихты принято поддерживать на 1,0—1,5 м ниже указанного положения большого конуса или лотка.

Полной высотой в отличие от полезной называют расстояние от оси чугунной летки до верхней кромки основного опорного кольца колошника, на которое опирается засыпной аппарат. Разность полной и полезной высот определяется его высотой.

Отношения полезной высоты и диаметра колошника к диаметру распара (соответственно H0/D и dк/D),а также диаметра распара к диаметру горна (D/dr) определяют конфигурацию профиля, в том числе углы наклона шахты (α) и заплечиков (β). Расстояние между стенкой колошника и кромкой большого конуса или лотка засыпного аппарата в их крайнем опущенном или наклонном положении называют колошниковым зазором.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвертерах, мартеновских и электрических печах.

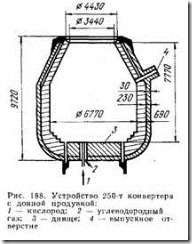

Производство стали в конвертерах

В черной металлургии используют в основном конвертеры вертикального типа с верхним непогружным или нижним дутьем Конструкции этих конвертеров приведены ниже на рисунках .

Конвертер представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Он имеет горловину, через которую заливают жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конверте-ров составляет 60 –250 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м2. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвер-тер поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвертер возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

В конвертер с кислой футеровкой заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс можно разбить на три периода. Первый период начинается после пуска дутья в конвертер и продолжается 3-6 мин. Из горловины конвертера вместе с газами вылетают мелкие капли жидкого чугуна с образованием искр. В этот период окисляются кремний, марганец и частично железо по реакциям:

Si + O2 = SiO2,

2Mn + O2 = 2MnO,

2Fe + O2 = 2FeO.

Образующаяся закись железа частично растворяется в жидком металле, способствуя дальнейшему окислению кремния и марганца. Эти реакции протекают с выделением большого количества тепла, что вызывает разогрев металла. Шлак получается кислым (40-50% SiO2).

Второй период начинается после почти полного выгорания кремния и марганца. Жидкий металл достаточно хорошо разогрет, что создаются благоприятные условия для окисления углерода по реакции C + FeO = Fe + CO, которая протекает с поглощением тепла. Горение углерода продолжается 8-10 мин и сопровождается некоторым понижением температуры жидкого металла. Образующаяся окись углерода сгорает на воздухе. Над горловиной конвертера появляется яркое пламя.

По мере снижения содержания углерода в металле пламя над горловиной уменьшается и начинается третий период. Он отличается от предыдущих периодов появлением над горловиной конвертера бурого дыма. Это показывает, что из чугуна почти полностью выгорели кремний, марганец и углерод и началось очень сильное окисление железа. Третий период продолжается не более 2 – 3 мин, после чего конвертер переворачивают в горизонтальное положение и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода в металле. В металле происходят реакции

FeO + Mn = MnO + Fe,

2FeO + Si = SiO2 + Fe,

3FeO + 2Al = Al2O3 + 3Fe.

Готовую сталь выливают из конвертера в ковш, а затем направляют на разливку.

Чтобы получить сталь с заранее заданным количеством углерода (например, 0,4 – 0,7% С), продувку металла прекращают в тот момент, когда из него углерод еще не выгорел, или можно допустить полное выгорание углерода, а затем добавить определенное количество чугуна или содержащих углерод определенное количество ферросплавов (например высокоуглеродистый ферромарганец.

В конвертер с основной футеровкой сначала загружают свежеобожженную известь, а затем заливают чугун, содержащий 1,6-2,0% Р, до 0,6%Si и до 0,8% S. В томасовском процессе в конвертере образуется известковый шлак, необходимый для извлечения и связывания фосфора. Заполнение конвертера жидким чугуном, подъем конвертера, и пуск дутья происходят также как и в бессемеровском процессе.

В первый период продувки в конвертере окисляется железо, кремний, марганец и формируется известковый шлак. В этот период температура металла несколько повышается.

Во второй период продувки выгорает углерод, что сопровождается некоторым понижением температуры металла. Когда содержание углерода в металле достигнет менее 0,1%, пламя уменьшится и исчезнет. Наступает третий период, вовремя которого интенсивно окисляется фосфор

2P + 5FeO + 4CaO = (CaO)4*P2O5 + 5Fe.

В результате окисления фосфор переходит из металла в шлак, поскольку тетрафосфат кальция может раствориться только в нем. Томасовские шлаки содержат 16 – 24% Р2О5.

Данная реакция сопровождается выделением значительного количества тепла, за счет которого происходит более резкое повышение температуры металла.

Перед раскислением металла из конвертера необходимо удалить шлак, т.к. содержащиеся в раскислителях углерод, кремний, марганец будут восстанавливать фосфор из шлака, и переводить его в металл. Томасовскую сталь применяют для изготовления кровельного железа, проволоки и сортового проката.

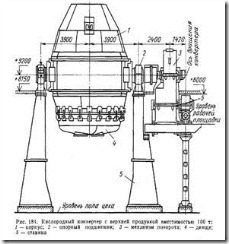

Кислородно-конвертерный процесс

Для интенсификации бессемеровского и томасовского процессов в последние годы начали применять обогащенное кислородом дутье.

При бессемеровском процессе обогащения дутья кислородом позволяет сократить продолжительность продувки и увеличить производительность конвертера и долю стального скрапа, подаваемого в металлическую ванну в процессе плавки. Главным достоинством кислородного дутья является снижение содержания азота в стали с 0,012-0,025(при воздушном дутье) до 0,008-0,004%(при кислородном дутье). Введение в состав дутья смеси кислорода с водяным паром или углекислым газом позволяет повысить качество бессемеровской стали, до качества стали, выплавляемой в мартеновских и электрических печах.

Большой интерес представляет использование чистого кислорода для выплавки чугуна в глуходонных конвертерах сверху с помощью водоохлаждаемых фурм.

Производство стали кислородно-конвертерным способом с каждым годом увеличивается.

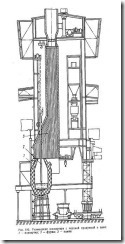

Производство стали в мартеновских печах

В мартеновских печах сжигают мазут или предварительно подогретые газы с использованием горячего дутья.

1- борова; 2- регенераторы; 3- шлаковики; 4- вертикальные каналы; 5- горелки; 6- головки; 7, 9- откосы; 8- рабочее пространство; 10- подина; 11- задняя стенка; 12- кислородные фурмы; 13- арочный свод; 14- столбики; 15- завалочные окна; 16- рабочая площадка.

Печь имеет рабочее (плавильное) пространство и две пары регенераторов (воздушный и газовый) для подогрева воздуха и газа. Газы и воздух проходят через нагретую до 1200° С огнеупорную кладку соответствующих регенераторов и нагреваются до 1000-1200° С. Затем по вертикальным каналам направляются в головку печи, где смешиваются и сгорают, в результате чего температура под сводом достигает 1680-1750° С. Продукты горения направляются из рабочего пространства печи в левую пару регенераторов и нагревают их огнеупорную насадку, затем поступают в котлы-утилизаторы и дымовую трубу. Когда огнеупорная насадка правой пары регенераторов остынет, остынет так что не сможет нагревать проходящие через них газы и воздух до 1100° С, левая пара регенераторов нагревается примерно до 1200-1300° С. В этот момент переключают направление движения газов и воздуха. Это обеспечивает непрерывное поступление в печь подогретых газов и воздуха.

Большинство мартеновских печей отапливают смесью доменного, коксового и генераторного газов. Также применяют и природный газ. Мартеновская печь, работающая на мазуте, имеет регенераторы только для нагрева воздуха.

Шихтовые материалы (скрапы, чугун, флюсы) загружают в печь завалочной машиной через завалочные окна. Разогрев шихты, расплавление металла и шлака в печи происходит в плавильном пространстве при контакте материалов с факелом раскаленных газов. Готовый металл выпускают из печи через отверстия, расположенные в самой низкой части подины. На время плавки выпускное отверстие забивают огнеупорной глиной.

Процесс плавки в мартеновских печах может быть кислым или основным. При кислом процессе огнеупорная кладка печи выполнена из динасового кирпича. Верхние части подины наваривают кварцевым песком и ремонтируют после каждой плавки. В процессе плавке получают кислый шлак с большим содержанием кремнезема (42-58%).

При основном процессе плавки подину и стенки печи выкладывают из магнезитового кирпича, а свод – из динасового или хромомагнезитового кирпича. Верхние слои подины наваривают магнезитовым или доломитовым порошком и ремонтируют после каждой плавки. В процессе плавки получают основной шлак с большим содержанием 54 – 56% СаО.

Основной мартеновский процесс. Перед началом плавки определяют количество исходных материалов (чушковый чугун, стальной скрап, известняк, железная руда) и последовательность их загрузки в печь. При помощи загрузочной машины мульда (специальная коробка) с шихтой вводится в плавильное пространство печи и переворачивается, в результате чего шихта высыпается на подину печи. Сначала загружают мелкий скрап, затем более крупный и на него кусковую известь (3 – 5 % массы металла). После прогрева загруженных материалов подают оставшийся стальной лом и предельный чугун двумя тремя порциями.

Этот порядок загрузки материалов позволяет их быстро прогреть и расплавить. Продолжительность загрузки шихты зависит от емкости печи, характера шихты, тепловой мощности печи и составляет 1,5 – 3 ч.

В период загрузки и плавления шихты происходит частичная окисление железа и фосфора почти полное окисление кремния и марганца и образования первичного шлака. Указанные элементы окисляются сначала за счет кислорода печных газов и руды, а затем за счет закиси железа растворенной в шлаке. Первичный шлак формируется при расплавлении и окислении металла и содержит 10 –15% FeO, 35 –45% CaO, 13 – 17% MnO. После образования шлака жидкий металл оказывается изолированным от прямого контакта с газами, и окисление примесей происходит под слоем шлака. Кислород в этих условиях переносится закисью железа, которая растворяется в металле и шлаке. Увеличение концентрации закиси железа в шлаке приводит к возрастанию ее концентрации в металле.

Для более интенсивного питания металлической ванны кислородом в шлак вводят железную руду. Кислород, растворенный в металле, окисляет кремний, марганец, фосфор и углерод по реакциям, рассмотренным выше.

К моменту расплавления всей шихты значительная часть фосфора переходит в шлак, так как последний содержит достаточное количество закиси железа и извести. Во избежание обратного перехода фосфора в металл перед началом кипения ванны 40 – 50% первичного шлака из печи удаляют.

После скачивания первичного шлака в печь загружают известь для образования нового и более основного шлака. Тепловая нагрузка печи увеличивается, для того чтобы тугоплавкая известь быстрее перешла в шлак, а температура металлической ванны повысилась. Через некоторое время 15 – 20 мин в печь загружают железную руду, которая увеличивает содержание окислов железа в шлаке, и вызывает в металле реакцию окисления углерода

[C] + (FeO) = COгаз.

Образуещаяся окись углерода выделяется из металла в виде пузырьков, создавая впечатление его кипения, что способствует перемешиванию металла, выделение металлических включений и растворенных газов, а также равномерному распределению температуры по глубине ванны. Для хорошего кипения ванны необходимо подводить тепло, так как данная реакция сопровождается поглощением тепла. Продолжительность периода кипения ванны зависит от емкости печи и марки стали, и находится в пределах 1,25 – 2,5 ч и более.

Обычно железную руду добавляют в печь в первый период кипения, называемого полировкой металла. Скорость окисления углерода в этот период в современных мартеновских печах большой емкости равна 0,3 – 0,4% в час.

В течение второй половины периода кипения железную руду в ванну не подают. Металл кипит мелкими пузырьками за счет накопленных в шлаке окислов железа. Скорость выгорания углерода в этот период равна 0,15 – 0,25% в час. В период кипения, следят за основностью и жидкотекучестью шлака.

Когда содержание углерода в металле окажется несколько ниже, чем требуется для готовой стали, начинается последняя стадия плавки – период доводки и раскисления металла. В печь вводят определенное количество кускового ферромарганца (12% Mn), а затем через 10 – 15 мин ферросилиций (12-16% Si). Марганец и кремний взаимодействуют с растворенным в металле кислородом, в результате чего реакция окисления углерода приостанавливается. Внешним признаком освобождения металла от кислорода является прекращение выделения пузырьков окиси углерода на поверхности шлака.

При основном процессе плавки происходит частичное удаление серы из металла по реакции

[FeS] + (CaO) = (CaS) + (FeO).

Для этого необходимы высокая температура и достаточная основность шлака.

Кислый мартеновский процесс. Этот процесс состоит из тех же периодов, что и основной. Шихту применяют очень чистую по фосфору и сере. Объясняется это тем, что образующийся кислый шлак не может задерживать указанные вредные примеси.

Печи обычно работают на твердой шихте. Количество скрапа равно 30 – 50% массы металлической шихты. В шихте допускается не более 0,5% Si. Железную руду в печь подавать нельзя, так как она может взаимодействовать с кремнеземом подины и разрушать ее в результате образования легкоплавкого соединения 2FeO*SiO2. Для получения первичного шлака в печь загружают некоторое количество кварцита или мартеновского шлака. После этого шихта нагревается печными газами; железо, кремний, марганец окисляются, их окислы сплавляются с флюсами и образуют кислый шлак, содержащий до 40 –50 % SiO2. В этом шлаке большая часть закиси железа находится в силикатной форме, что затрудняет его переход из шлака в металл. Кипение ванной при кислом процессе начинается позже, чем при основном, и происходит медленнее даже при хорошем нагреве металла. Кроме того, кислые шлаки имеют повышенную вязкость, что отрицательно сказывается на выгорании углерода.

Так как сталь выплавляется под слоем кислого шлака с низким содержанием свободной закиси железа, этот шлак защищает металл от насыщения кислородом. Перед выпуском из печи в стали содержится меньше растворенного кислорода, чем в стали, выплавленной при основном процессе.

Для интенсификации мартеновского процесса воздух обогащают кислородом, который подается в факел пламени. Это позволяет получать более высокие температуры в факеле пламени, увеличивать ее лучеиспускательную способность, уменьшать количество продуктов горения и благодаря этому увеличивать тепловую мощность печи.

Кислород можно вводить и в ванну печи. Введение кислорода в факел и в ванну печи сокращает периоды плавки и увеличивает производительность печи на 25-30%. Изготовление хромомагнезитовых сводов вместо динасовых позволяет увеличивать тепловую мощность печей, увеличить межремонтный период в 2-3 раза и повысить производительность на 6-10%.

Производство стали в электрических печах

Для выплавки стали используют электрические печи двух типов: дуговые и индукционные (высокочастотные). Первые из них получили более широкое применение в металлургической промышленности.

Дуговые печи имеют емкость 0,5 - 200 т и более. В электрических печах можно получать очень высокие температуры (до 2000° С), расплавлять металл с высокой концентрацией тугоплавких компонентов, иметь основной шлак, хорошо очищать металл от вредных примесей, создавать восстановительную атмосферу или вакуум (индукционные печи) и достигать высокой степени раскисления и дегазации металла.

Нагревание и расплавление шихты осуществляется за счет тепла, излучаемого тремя электрическими дугами. Электрические дуги образуются в плавильном пространстве печи между вертикально подвешенными электродами и металлической шихтой.

Дуговая печь имеет следующие основные части: сварной или клепанный кожух цилиндрической формы, со сфероидальным днищем; подины и стенок; съемный арочный свод с отверстиями для электродов; механизм для закрепления вертикального перемещения электродов; две опорные станины; механизм наклона печи, позволяющий поворачивать печь при выпуске стали по желобу и в сторону загрузочного окна для скачивания шлака.

В сталеплавильных печах применяют угольный и графитированные электроды. Диаметр электродов определяется мощностью потребляемого тока и составляет 50 – 550 мм. В процессе плавки нижние концы электродов сгорают. Поэтому электроды постепенно опускают и в необходимых случаях наращивают сверху.

Далее подробно рассмотрены составные части печи.

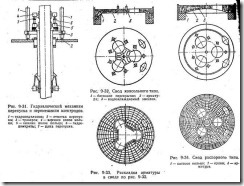

Кожух образует ванну и стенки печи и выполняется сварным из листа толщиной около 0,5% диаметра кожуха (рис. 9-17). Кожух печи должен быть достаточно прочным для восприятия нагрузок от футеровки и жидкого металла, а в некоторых конструкциях — от механизмов наклона печи и подъема свода.

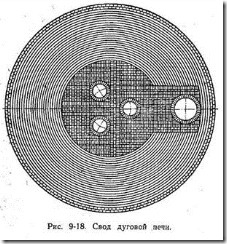

Свод служит для герметизации и снижения тепловых потерь печи. Свод сферической формы футеруют динасовым или хромомагнезитовым кирпичом (рис. 9-18).

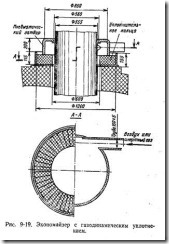

Футеровку свода крепят в сводовом кольце, которое выполняют сварным из листового и углового железа. У средних и крупных печей сводовые кольца имеют водяное охлаждение. В зазоре между электродом и сводом предусматривают электродные уплотнения (экономайзеры). Их выполняют из меди, бронзы или огнеупорных материалов. Наиболее распространены стальные сварные или литые газодинамические уплотнения электрод-ного зазора (рис. 9-19).

Рабочее окно печи служит для наблюдения за ходом плавки и необходимых операций заправки порогов и стен после выпуска металла, и для скачивания шлака. Окно состоит из водоохлаждаемой заслонки с механизмом подъема, рамы и водоохлаждаемой конструкции арки. Для обеспечения герметичности заслонка должна плотно прилегать к раме окна, размер проема окна должен давать возможность обслуживать печь мульдозавалочным краном, заправлять подину и откосы печи и извлекать обломки электродов. Ширина окна обычно составляет 0,3 диаметра плавильного пространства, высота —0,8 ширины окна.

Сливной носок служит для слива готового металла и состоит из «постели», крепящейся к кожуху печи, желоба и сменной насадки.

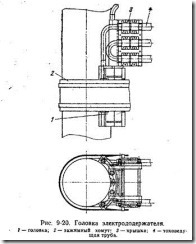

Электрододержатель служит для удержания и перемещения электродов, а также закрепления токоведущих труб короткой сети и подвода тока к электроду. Основная его часть — литая или сварная водоохлаждаемая бронзовая головка. Получают распространение бронзовые сварные головки облегченной конструкции со сверлеными каналами для прохода воды (рис. 9-20).

Наиболее распространен пружинно-пневматический механизм зажима электрода. Основное его преимущество — возможность дистанционного управления и регулировки усилия зажима в процессе эксплуатации. Головку электрододержателя крепят к несущему рукаву, представляющему собой толстостенную трубу большого диаметра с ребрами жесткости или сварную прямоугольную коробчатую балку. Рукав соединен с подвижной конструкцией, перемещаемой приводом при регулировании мощности печи. Эта конструкция может иметь вид каретки с роликами, движущейся по неподвижной стойке, или телескопической стойки. Телескопическая стойка перемещается в проеме шахты по двум поясам роликов. Шахту выполняют единой для всех трех стоек. Противовесы, если, таковые применяют, располагают между шахтой и кожухом печи. Привод перемещения может быть - тросовым, реечным (для электромеханического варианта) или гидравлическим. Реечный механизм менее инерционен, более надежен и прост, чем тросовый. К преимуществам гидропривода относятся безынерционность, отсутствие запаздывания, возможность быстрого изменения скорости, плавность, компактность.

Механизм перемещения электродов обеспечивает перемещение стойки (каретки) при регулировании мощности, а также при подъеме или опускании электродов на ручном управлении. В отечественной практике применяют как электромеханический привод механизма, так и гидравлический. К недостаткам гидропривода можно отнести необходимость установки насосно-аккумуляторной станции, пожароопасность, течи при обслуживании и ремонтах и т. д.

Механизм наклона служит для наклона ванны печи при сливе металла и скачивании шлака. Существуют два типа механизмов: боковой и нижний с электромеханическим или гидравлическим приводом.

Механизм подъема свода служит для подъема свода при его отвороте и при загрузке печи скрапом, а также при повороте ванны. Механизм состоит из привода и системы тяг, идущих к подвескам, расположенным в трех-четырех точках свода.

Система водоохлаждения печи состоит из коллекторов, вентилей, труб, подводящих- и отводящих воду от экономайзеров, головок электрододержателей, токоведущих труб, сводного кольца, заслонки и арки рабочего окна, гибких кабелей, а также в необходимых случаях — приборов измерения и контроля.

На печах емкостью 100 и 200 т с поворотным сводом применяют систему укрепления кожуха и устанавливают все механизмы на люльке с двумя опорными секторами.

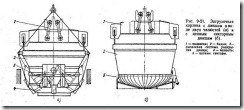

Металлический скрап загружают в печь сверху при помощи бадьи (рис. 9-21).

На рис. 9-22 представлена конструкция печи емкостью 200 т типа ДСП-200МО1, предназначенной для выплавки качественных сталей.

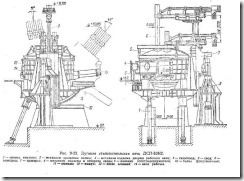

На рис. 9-23 показана конструкция дуговой сталеплавильной печи емкостью типа ДСП-50Н2.

Технология выплавки стали в дуговых печах. В электрических дуговых печах высококачественную углеродистую или легированную сталь. Обычно для выплавки стали, применяют шихту в твердом состоянии. Твердую шихту в дуговых печах с основной футеровкой используют при плавке стали с окислением шихты и при переплавке металла без окисления шихты.

Технология плавки с окислением шихты в основной дуговой печи подобна технологии плавки стали в основных мартеновских печах (скрап-процессам). После заправки подины в печь загружают шихту. Среднее содержание углерода в шихте на 0,5 –0,6% выше, чем в готовой стали. Углерод выгорает и обеспечивает хорошее кипение ванны. На подину печи загружают мелкий стальной лом, затем более крупный. Укладывать шихту в печи надо плотно. Особенно важно хорошо уложить куски шихты в месте нахождения электродов. Шихту в дуговые печи малой и средней емкости загружают мульдами или лотками через завалочное окно, а в печи большой емкости через свод, который отводят в сторону вместе с электродами. После загрузки шихты электроды опускают до легкого соприкосновения с шихтой. Подложив под нижние концы электродов кусочки кокса, включают ток, и начинают плавку стали.

При плавки стали в дуговых печах различают окислительный и восстановительный периоды.

Во время окислительного периода расплавляется шихта, окисляется кремний, марганец, фосфор, избыточный углерод, частично железо и другие элементы, например хром, титан, и образуется первичный шлак. Реакция окисления такие же, как и при основном мартеновском процессе. Фосфор из металла удаляется в течение первой половины окислительного периода, пока металл в ванне сильно не разогрелся. Образовавшийся при этом первичный фосфористый шлак в количестве 60 – 70% удаляют из печи.

Для получения нового шлака в основную дуговую печь подают обожженную известь и другие необходимые материалы. После удаления фосфора и скачивания первичного шлака металл хорошо прогревается и начинается горение углерода. Для интенсивного кипения ванны в печь забрасывают необходимое количество железной руды или окалины и шлакообразующих веществ.

Во время кипения ванны в течение 45-60 мин избыточный углерод сгорает, растворенные газы и неметаллические включения удаляются. При этом отбирают пробы металла для быстрого определения в нем содержания углерода и марганца и пробы шлака для определения его состава. Основность шлака поддерживается равной 2-2,5, что необходимо для задержания в нем фосфора.

После удаления углерода скачивают весь шлак. Если в металле в период окисления углерода содержится меньше, чем требуется по химическому анализу, то в печь вводят куски графитовых электродов или кокс.

В восстановительный период плавки раскисляют металл, переводят максимально возможное количество серы в шлак, доводят химический состав металла до заданного и подготовляют его к выпуску из печи.

Восстановительный период плавки в основных дуговых печах при выплавке сталей с низким содержанием углерода проводится под белым (известковым) слоем шлаком, а при выплавке высокоуглеродистых сталей – под карбидным шлаком.

Для получения белого шлака в печь загружают шлаковую смесь, состоящую из извести и плавикового шпата. Через некоторое время на поверхности образуется слой шлака с достаточно высокой концентрацией FeO и MnO. Пробы шлака имеют темный цвет.

Перед раскислением металла в печь двумя-тремя порциями забрасывают второю шлаковую смесь, состоящей из кусковой извести, плавикового шпата, молотого древесного угля и кокса. Через некоторое время содержание Feo и MnO понижается. Пробы шлака становятся светлее, закись железа из металла начинает переходить в шлак. Для усиления раскисляющего действия к концу восстановительного периода в печь забрасывают порошок ферросилиция, под влиянием которого содержание FeO в шлаке понижается. В белом шлаке содержится до 50 – 60% СаО, а на поверхности его плавает древесный уголь, что позволяет эффективно удалять серу из металла.

Во время восстановительного периода плавки в металл вводят необходимые добавки, в том числе и легирующие. Окончательно металл раскисляют в печи алюминием.

Выплавка стали под карбидным шлаком на первой стадии восстановительного процесса происходит так же, как и под белым шлаком. Затем на поверхность шлака загружают карбидообразующую смесь, состоящую из кокса, извести и плавикого шпата. При высоких температурах протекает реакция

CaO + 3C = CaC2 + CO.

Образующийся карбид кальция увеличивает раскислительную и обессеривающую способность карбидного шлака. Для ускорения образования карбидного шлака печь хорошо герметизируют. Карбидный шлак содержит 55 –65% СаО и 0,3 – 0,5% FeO; он обладает науглероживающей способностью.

При выплавке стали методом переплава, в печь не загружают железную руду; условия для кипения ванны отсутствуют. Шихта состоит из легированных отходов с низким содержанием фосфора, поскольку его нельзя будет удалить в шлак. Для понижения содержания углерода в шихту добавляют 10 – 15% мягкого железа. Образующийся при расплавлении шихты первичный шлак из печи не удаляют. Это сохраняет легирующие элементы (Cr, Ti, V), которые переходят из шлака в металл.

Устройство и работа индукционных печей. Индукционные печи отличаются от дуговых способом подвода энергии к расплавленному металлу. Индукционная печь примерно работает так же как обычный трансформатор: имеется первичная катушка, вокруг которой при пропускании переменного тока создается переменное магнитное поле. Магнитный поток наводит во вторичной печи переменный ток, под влиянием которого нагревается и расплавляется металл. Индукционные печи имеют емкость от 50 кг до 100 т и более.

В немагнитном каркасе имеются индуктор и огнеупорный плавильный двигатель. Индуктор печи выполнен в виде катушки с определенным числом витков медной трубки, внутри которой циркулирует охлаждающая вода. Металл загружают в тигель, который является вторичной обмоткой. Переменный ток вырабатывается в машинных или тиристорных генераторах. Подвод тока от генератора к индуктору осуществляется посредством гибкого кабеля или медных шин. Мощность и частота тока определяются емкостью плавильного тигля и состава шихты. Обычно в индукционных печах используется ток промышленной частоты (50 гц) или частотой 500 – 2500 гц. Крупные печи работают на меньших частотах. Мощность генератора выбирают из расчета 1,0 – 1,4 квт/кг шихты. Плавильные тигли печей изготавливают из кислых или основных огнеупорных материалов.

В индукционных печах сталь выплавляют методом переплава шихты. Угар легирующих при этом получается очень небольшим. Шлак образуется при загрузке шлакообразующих компонентов на поверхность расплавленного металла. Температура шлака во всех случаях меньше температуры металла, так как шлак не обладает магнитной проницаемости и в нем не индуцируется ток. Для выпуска стали из печи, тигель наклоняют в сторону сливного носка.

В индукционных печах нет углерода, поэтому металл не науглероживается. Под действием электромагнитных сил металл циркулирует, что ускоряет химические реакции и способствует получению однородного металла.

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов особого назначения, имеющих низкое содержание углерода и кремния.

Новые методы производства и обработки стали

Электроннолучевая плавка металлов. Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании кинетической энергии свободных электронов, получивших ускорение в электрическом поле высокого напряжения. На металл направляется поток электронов, в результате чего он нагревается и плавится.

Электроннолучевая плавка имеет ряд преимуществ: электронные лучи позволяют получить высокую плотность энергии нагрева, регулировать скорость плавки в больших пределах, исключить загрязнение расплава материалом тигля и применять шихту в любом виде. Перегрев расплавленного металла в сочетании с малыми скоростями плавки и глубоким вакуумом создают эффективные условия для очистки металла от различных примесей.

Электрошлаковый переплав. Очень перспективным способом получения высококачественного металла является электрошлаковый переплав. Капли металла, образующиеся при переплаве заготовки, проходят через слой жидкого металла и рафинируются. При обработке металла шлаком и направленной кристаллизации слитка снизу вверх содержание серы в заготовке снижается на 30 – 50%, а содержание неметаллических включений – в два-три раза.

Вакуумирование стали. Для получения высококачественной стали, широко применяется вакуумная плавка. В слитке содержатся газы и некоторое количество неметаллических включений. Их можно значительно уменьшить, если воспользоваться вакуумированием стали при ее выплавке и разливке. При этом способе жидкий металл подвергается выдержке в закрытой камере, из которой удаляют воздух и другие газы. Вакуумирование стали производится в ковше перед заливкой по изложницам. Лучшие результаты получаются тогда, когда сталь после вакуумирования в ковше разливают по изложницам так же в вакууме. Выплавка металла в вакууме осуществляется в закрытых индукционных печах.

Рафирование стали в ковше жидкими синтетическими шлаками. Сущность этого метода состоит в том, что очистка стали от серы, кислорода и неметаллических включений производится при интенсивном перемешивании стали в ковше с предварительно слитым в него шлаком, приготовленном в специальной шлакоплавильной печи. Сталь после обработки жидкими шлаками обладает высокими механическими свойствами. За счет сокращения периода рафинирования в дуговых печах, производительность которых может быть увеличена на 10 – 15%. Мартеновская сталь, обработанная синтетическими шлаками, по качеству близка к качеству стали, выплавляемой в электрических печах.

ФЕРРОСПЛАВЫ

Большое внимание в мире уделяется увеличению производства качественных сталей, необходимых для разития машиностроительной, авиационной, химической и других важнейших отраслей промышленности. Особое значение среди качественных сталей имеют легированные и модифицированные стали, свойства которых улучшены благодаря введению в их состав легирующих и модифицирующих элементов: хрома, никеля, марганца, вольфрама, молибдена, кальция, ванадия и др. Иногда эти элементы вводят в ванну сталеплавильной печи в чистом виде, но чаще всего, в виде ферросплавов.

Ферросплавами называют сплавы железа с кремнием, марганцем, хромом, ванадием и другими элементами, а иногда сплавы других элементов, например, сплав кальция и кремния — силикокальций, применяющиеся при выплавке стали для улучшения ее свойств (связывания вредных примесей, раскисления и легирования). По принятой терминологии в ферросплавах помимо основного элемента, обычно железа или кремния, имеются один или несколько ведущих элементов, ради которых сплав выплавляют, нежелательные примеси, количество которых невелико и строго ограничивается, и вредные примеси, содержание которых ограничивается тысячными и сотыми долями процента. Например, в низкоуглеродистом феррохроме хром — ведущий элемент, железо — основной, кремний — нежелательная примесь, а углерод, фосфор и сера — вредные примеси. Комплексные ферросплавы содержат несколько ведущих элементов, например, в ферросиликохроме — кремний и хром. Лигатурами называют все сплавы на нежелезной основе (никелевой, хромовой и др.). Ферросплавы на железной основе, применяемые только для легирования, часто также называют лигатурами (например, лигатуры с бором, селеном, кремниймагниевая лигатура и др.). Целесообразность легирования стали и сплавов ферросплавами, а не технически чистыми металлами объясняется тем, что в этом случае достигается уменьшение угара ведущего элемента, облегчается его введение в сталь, и стоимость ведущего элемента в ферросплавах и лигатурах обычно значительно ниже, чем в технически чистых металлах.

Сырые материалы

Как правило, ферросплавные заводы используют руды или рудные концентраты, не требующие дополнительного обогащения. Исключение составляют бедные марганцевые и реже хромовые руды, которые подвергают пирометаллургическому обогащению с получением богатых по содержанию Ведущего элемента шлаков, которые затем перерабатывают на конечную продукцию, и железистого попутного продукта, а также ванадиевые, никелевые руды и некоторые руды редких элементов, требующие сложного металлургического передела [27, 28].

При оценке качества руд на первом месте стоит вопрос о содержании в них ведущего элемента, но и этот критерий изменяется. В связи с усиливающимся истощением запасов богатых руд и настоящее время потребители удовлетворяются всё более бедными рудами. При решении вопроса об использовании в производстве того или иного сорта руды должны быть оценены технические и экономические результаты работы на этой руде. При этом в первую очередь следует учитывать, что уменьшение доли марганца в шихте на 1 % при прочих равных условиях снижает производительность печи на 2,3 %, а уменьшение содержания Сr2О3 в руде на 1 % снижает производительность печи и соответственно увеличивает расход электроэнергии при производстве низкоуглеродистого феррохрома на 4,8 % и высокоуглеродистого феррохрома на 3,0 %.

Ценность руды повышается с уменьшением содержания в ней вредных примесей: фосфора, серы, меди и т. п. Количество вредных примесей зачастую определяет технологию передела. Например, фосфористые марганцевые руды необходимо подвергать дефосфорации переплавом на богатые шлаки или другим методом, что повышает стоимость передела и снижает ценность руды. Очень важное значение имеет состав цементирующей связки руды. Если хромовые руды с железистой связкой легко восстановимы и обеспечивают получение рафинированного феррохрома с высокими технико-экономическими показателями, то использование руд с магнезиальным цементом вызывает ряд трудностей, приводящих к ухудшению технико-экономических показателей производства. Хромовые и марганцевые руды с повышенным содержанием в цементе кремнезема потребуют дополнительного расхода флюса при силикотермическом способе производства рафинированных сплавов и вызовут ухудшение качества продукции и технико-экономических показателей производства, но могут быть успешно использованы при выплавке шлаковым способом ферросиликохрома и спликомарганца. Важным условием при оценке качества руды является высокое значение соотношения ведущего элемента и железа. Это соотношение должно составлять для марганцевых руд более 9:1, для хромовых низшего сорта не менее 2,2 : 1 и для руд первого сорта 2,9: 1 и выше. Снижение этого соотношения не позволяет получить стандартные сплавы по содержанию ведущего элемента без предварительного обогащения руд и ухудшает технико-экономические показатели производства.

К кварцу и кварцитам дополнительно предъявляют требования по минимальному содержанию шлакообразующих примесей (оксидов кальция и магния и особенно глинозема); необходимо также, чтобы водопоглощение их не превышало 5 % и они не давали значительного количества мелочи при дроблении и нагревании. Для вольфрамовых и молибденовых концентратов очень важными являются требования по ограничению содержания примесей фосфора, мышьяка и ряда цветных металлов (Sb, Sn и др.).

Существенную роль при выборе руды играет ее фракционный состав, который очень часто определяет технико-экономические показатели производства. Общего правила об оптимальных размерах кусков руды не существует; они зависят от сорта руды, размера и типа печи, способа производства. Для бесшлаковых и шлаковых рудовосстановительных процессов (особенно при использовании закрытых печей) необходимо использование руды в более крупных кусках, чем для большинства рафинировочных процессов. Пылеватые руды и флотационные концентраты нельзя загружать непосредственно в печи без принятия специальных мер, предупреждающих вынос мелких частиц, который может составлять до 15% от количества заданной руды. Потери и производственные затруднения в этом случае могут быть устранены за счет предварительного окускования их различными методами (агломерацией, брикетированием, грануляцией и т. д.), но в каждом случае должна быть определена его экономическая эффективность. Как правило, и химический и фракционный состав руды значительно изменяется даже в пределах одного месторождения, а иногда и одного рудника. Для обеспечения постоянства шихтовки, т.е. неизменности технологического режима, на заводе необходимо иметь механизированные склады достаточной вместимости, па которых производится сортировка по фракциям и усреднение по химическому составу, а также в случае необходимости - дробление пли окускование руды. Склады для дорогостоящих руд и концентратов должны быть закрытыми, под навесом следует хранить порошковые руды, так как при хранении на открытых площадках они впитывают от 10 до 20 % влаги.

Правильный выбор восстановителя и соответствующая его подготовка в значительной степени определяют технико-экономические показатели производства. По химическим свойствам в качестве восстановителей оксидов руды при выплавке ферросплавов можно применять многие элементы. Однако экономически выгодно применять углерод, Кремнии и алюминий. Наиболее широко используют углерод, а если необходимо предотвратить науглероживание выплавляемого сплава, то применяют более дорогие кремний и алюминий.

В качестве углеродосодержащего восстановителя могут быть использованы различные материалы: древесный, буpый и каменный уголь, нефтяной, пековый или каменноугольный кокс, различные полукоксы, древесные отходы и др. Углеродистые восстановители, применяемые при выплавке ферросплавов, должны обладать хорошей реакционной способностью, высоким удельным электрическим сопротивлением, соответствующим для каждого сплава химическим составом золы, достаточной прочностью, оптимальным размером куска, хорошей газопроницаемостью и термоустойчивастью, невысокой стоимостью.

Очень хорошим восстановителем является древесный уголь, обладающий высокими удельными электрическим сопротивлением и реакционной способностью, чистотой. Древесный уголь уменьшает спекание шихты, что особенно важно при выплавке высокопроцентных сплавов кремния. Древесный уголь — пористый высокоуглеродистый продукт.

Ретортный уголь характеризуется повышенным содержанием твердого углерода, большей однородностью химического и гранулометрического состава и меньшей стоимостью. Он более мелок, чем печной, но, так как его не нужно дробить, отходы при подготовке шихты практически одинаковы (~20 %).

Кокс из молодых (газовых, длиннопламенных) углей обладает высоким электрическим сопротивлением и реакционной способностью. Качество кокса из газовых углей можно значительно улучшить в результате введения в шихту полукокса из бурых углей Канско-Ачинского бассейна. Буроугольный полукокс, получаемый методом высокоскоростного пиролиза, Характеризуется высокой реакционной способностью. Добавка 25 % полукокса в шихту обеспечила получение кокса, реакционная способность которого в два раза, а электрическое сопротивление в пять раз выше, чем коксового орешка.

При выплавке ферросилиция и ферросиликохрома наилучшие результаты получены при замене в шихте ~50 % коксика полукоксом. Применение полукокса стабилизировало работу закрытых печей при выплавке сплавов кремния. Расход электроэнергии снижается на 3—6 %, производительность печей увеличивается на 3—10 %, снижается расход сырья и улучшается качество сплавов вследствие снижения в них содержания фосфора. При рациональной схеме использования полукокса, включающей поставку ферросплавным заводам полукокса фракции 10—25 мм для производства сплавов кремния и валового полукокса для производства углеродистого феррохрома и аналогичных Процессов, экономическая эффективность его использования повышается.

В настоящее время ведут работы по получению рудоуглеродных композиций. При этом количество рудной (минеральной) части может колебаться в широком диапазоне. Способ получения таких материалов, разработанный институтом ВУХИН, Уральским научным центром АН СССР (УНЦ АН СССР) и ЧЭМК, заключается в коксовании угольных шихт, содержащих добавки, в обычных коксовых печах. Электрическое сопротивление получаемого углекварцитового кокса при 1500—2000 К в несколько раз выше, чем у обычного кокса.

Углекварцитовый кокс испытан на ЧЭМК при производстве 90 %-ного ферросилиция вместо дефицитного и дорогостоящего древесного угля. При этом производительность печей увеличилась на 6,5 %, расход электроэнергии уменьшился на 4,5 %. Аналогичные испытания были успешно проведены на ЗФЗ при выплавке 75 %- и 90 %-ного ферросилиция. Успешно был получен и железококс. Препятствием для широкого использования углекварцитового кокса и аналогичных материалов, получаемых при слоевом коксовании, является его повышенная крупность и низкая прочность. При одностадийном дроблении углекварцитового кокса образуется большое количество высокозольной мелочи, реализация которой затруднительна.

Основным железосодержащим компонентом шихты при выплавке сплавов кремния является стружка углеродистых сталей. Применение чугунной стружки допустимо лишь при выплавке сплавов, предназначенных для использования в чугунолитейном производстве, так как содержащийся в ней фосфор (1,2 %) практически полностью переходит в сплав. Недопустимо применение стружки легированных сталей и стружки, загрязненной примесями цветных металлов. Исключение может составлять использование хромистой стружки при выплавке хромсодержащих сплавов и т. п. Недопустимо применение длинной спутанной стружки, затрудняющей дозирование шихты, и использование замусоренной, содержащей большие количества масла, и окисленной железной стружки. При использовании сильно оксидной стружки увеличивается расход электроэнергии и восстановителя, а стружка, содержащая гидриды оксидов железа, кроме того, способствует повышению содержания водорода в сплаве.

Неоднократные попытки использовать при восстановительных процессах вместо стружки железную руду и окалину не дали положительного эффекта, так как в этом случае необходимо увеличить содержание углерода в шихте примерно на 20 кг на 100 кг руды для восстановления окатышей до железа, что сводит на нет ожидаемое увеличение электрического сопротивления шихты и глубины посадки электродов. Кроме того, 100 кг даже хорошей руды вносят около 13 кг шлакообразующих примесей, что позволяет сделать вывод о нецелесообразности использования руды (или железного агломерата) в восстановительных процессах производства ферросплавов.

В связи с дефицитностью железной стружки и значительными затратами на ее перевозку в отдельных районах, например в Восточной Сибири, может стать целесообразным использование железистых кварцитов в том случае, если экономия на стоимости сырья и транспорте будет больше, чем убытки от увеличения расхода электроэнергии и соответствующего снижения производительности печей. Железистые кварциты содержат 25—40 % Fe.

Как показали исследования, в качестве железосодержащего материала могут быть использованы отходы обогащения железистых кварцитов (45—48 % Fe) с минимальным содержанием СаО+Аl2О3 (1,5%). При сложившихся ценах на железную стружку применение отходов обогащения железистых кварцитов может оказаться экономически эффективным при выплавке сплавов ФС-25, ФС-45 и ФС-65. В качестве железосодержащего материала при выплавке 75%-ного ферросилиция успешно использованы обожженные окатыши из магнетита или металлизованные окатыши. В металлотермических процессах как железосодержащий материал и дополнительный источник кислорода используют высокосортные железные руды.

В качестве шлакообразующей присадки в ферросплавной промышленности используют известь, плавиковый шпат, реже—кварцит, бокситы и высокосортные железные руды. Известь должна содержать >90 % СаО, <3 % SiO2, 94 % СаО. Плавиковый шпат должен содержать >65 % CaF2 и <30 % SiO2, а лучшие сорта >92% CaF2 и около5% SiO2. Иногда используют флюоритовую руду, содержащую >55 % CaF2. Кроме низкого содержание кремнезема, желательно иметь в плавиковом шпате минимальное содержание вредных примесей.

В качестве флюса используют также кварцитовую мелочь и боксит, которые должны содержать минимальное количество вредных примесей — фосфора, серы. В некоторых случаях в качестве флюса целесообразно применять различные отходы, например, отработанные катализаторы, содержащие кроме глинозема такие ценные элементы как хром, марганец, молибден и др.

Основные элементы конструкции РВП

Конструкция РВП включает в себя кожух, печную ванну, футерованную огнеупорными материалами, механизм вращения ванны (в случае вращающейся печи), электроды, свод (для закрытой печи), токоподвод, электропечные трансформаторы, электрододержатель, сливные летки, механизмы перемещения и перепуска электродов, а также прожига летки.

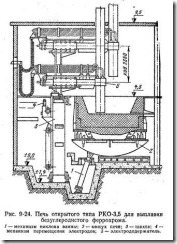

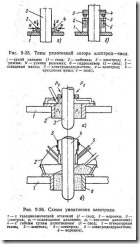

Печи периодического действия (с открытой дугой). Характерным представителем печей этого типа является рафинировочная печь РКО-3,5 (рис. 9-24), предназначенная для выплавки безуглеродистого феррохрома, малоуглеродистого ферромарганца, рудоизвесткового расплава, металлического марганца и ферровольфрама периодическим процессом.

Конструкция печи выполнена по типу дуговых сталеплавильных печей.

Печь оборудована трехфазным электропечным трансформатором мощностью 3500 кВ-А и имеет цилиндрический, футерованный магнезитом кожух. Три графитированных электрода диаметром 0,350 м расположены по вершинам равностороннего треугольника.

Электрододержатель с электродами смонтирован на расположенной независимо от печной ванны шахте. Печь оборудована механизмами наклона и поворота ванны. Выделяемые из печи газы удаляют через вытяжной короб (не показанный на рисунке), закрывающий рабочее пространство по всему объему. Через вытяжной короб пропущены загрузочные лотки, которые могут перемещаться вручную для направления шихтовых материалов в определенную точку ванны. Перепуск электродов — дистанционный, пружинно-пневматический. Электрический режим поддерживается автоматически регулятором мощности, осуществляющим регулирование по сопротивлению. Короткая сеть печи состоит из шинного пакета, подсоединяемого к электропечному трансформатору, гибких кабелей и токоведущих труб электрододержателя. Футеровка печи выполнена магнезитовым кирпичом. Печь оборудована гидравлическими цилиндрами для наклона ванны в сторону сливного носка на 40° и рабочего окна на 15°. Перемещение электродов в вертикальной плоскости производят механизмом перемещения, состоящим из двигателей постоянного тока с редукторами и системой управления двигателями и тросовой (или реечной) передачей, обеспечивающей поступательное движение электрододержателя с электродами.

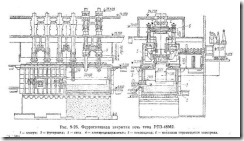

Печи непрерывного действия. Ко второй группе РВП относятся печи непрерывного действия для бесшлаковых процессов и в первую очередь для выплавки ферросплавов. Типичными представителями этой группы цилиндрические печи типа РКЗ-16,5 (рис. 9-25) и прямоугольные типа РПЗ-48 (рис. 9-26).

В ферросплавную электропечь РКЗ-16,5 загрузку шихтовых материалов осуществляют через загрузочные течки и воронки без уплотнения зазора электрод — свод, и поэтому печь следует отнести к типу полузакрытых. Три самообжигающихся электрода диаметром 1200 мм расположены по вершинам равностороннего треугольника. Питание печи осуществляют от трех однофазных трансформаторов ЭОЦН-8200/10 мощностью по 5500 кВ-А.

Рис. 9.25

Кожух печи через двухтавровые балки опирается на железобетонную плиту, жестко связанную с механизмом вращения печи, который используется преимущественно при малошлаковых процессах для повышения газопроницаемости ванны, общего КПД и электрического сопротивления. Свод печи — металлический водоохлаждаемый и состоит из шести секций, внутренняя поверхность которых покрыта слоем жаропрочного бетона толщиной 20—50 мм. Охлаждение свода, короткой сети я других элементов конструкции осуществляют от сборного коллектора. Ванна печи футерована асбестом, диатомитовой засыпкой, шамотным кирпичом и угольными блоками в зоне расположения расплава. Электрододержатель имеет восемь контактных щек, прижим которых осуществляют пружинами, а отжим — давлением масла. Перемещение электродов производят гидроподъемниками, состоящими из трех вертикальных плунжеров, траверсы и уплотнения. Питание гидроподъемников и прижимных устройств осуществляют от насосно-аккумуляторной станции. Устройство для перепуска электродов — дистанционное, пружинно-гидравлическое. Для выпуска сплава печь РКЗ-16,5 имеется механизм прожига летки, питаемый от одной из фаз короткой сети. Для отбора печных газов на своде печи установлены рабочий и резервные стаканы газоходов, веющие песочные уплотнения отверстий в своде.

Ферросплавная электропечь типа РПЗ-48 (рис. 9-26) предназначена для выплавки силикомарганца различных марок и оборудован печными трансформаторами мощностью 3X21000 кВ-А. Электропечь имеет прямоугольный кожух с футеровкой, выполненной из угольных блоков, шамотного и магнезитового кирпича, а также компенсационного слоя из молотого шамота. Прожиг каждой из трех сливных леток, расположенных в линию по боковой поверхности кожуха, осуществляют от установок, электрически связанных с одной из фаз печи. Свод печи выполнен плоским водоохлаждаемым с обмазкой внутренней поверхности огнеупорным бетоном.

Электрододержатель перемещается в вертикальном направлении с помощью двух гидроподъемников с синхронизацией, установленных на перекрытии цеха. Механизм перемещения снабжен устройством фиксации электродов в вертикальной плоскости. Короткая сеть печи состоит из шихтованных трубчатых пакетов, гибких медных кабелей, токоведущнх труб и контактных плит. Охлаждение элементов короткой сети, свода, плит осуществляют от сборного коллектора.

Устройство для перепуска электродов – дистанционное, пружинно-гидравлическое; питание механизмов перепуска и перемещения электродов, а также электрогидравлического регулятора мощности печи осуществляют от насосно-аккумуляторной станции. Уплотнение зазора в месте прохода мантеля через рабочую площадку осуществляется гидрозатвором.

Печь РОЗ-48 оборудована установкой продольноемкостной компенсации, позволяющей увеличить фактическую активную мощность печи и улучшить ее коэффициент мощности.

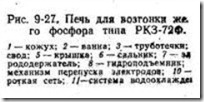

Многошлаковые электропечи. К третьей группе РВП относятся печи для многошлаковых процессов и процессов с выпуском парообразных продуктов реакции, отличающие большой мощностью и полной гермитизацией конструкции печной ванны. Типичным представителем этой группы является электропечь для возгонки желтого фосфора типа РКЗ-Ш (рис. 9-27).

Печь имеет цилиндрический кожух и ванну, футерованную угольными блоками в плавильной зоне и шамотным кирпичом в верхней части кожуха. Арочный свод печи выполнен из жаропрочного бетона и укрыт трехсекционной крышкой для герметизации ванны от паров фосфора. Проход электрода в своде печи уплотнен сухим сальниковым устройством. Электрододержатель перемещается в вертикальном направлении гидроподъемником с реечным синхронизатором. Перепуск электродов — дистанционный, пружинно-гидравлический. Короткая сеть печи состоит из трех однофазных трансформаторов, трубчатых пакетов, гибких пакетов лент, токоведуших труб и контактных плит, расположенных под сводом печи. Печь снабжена двумя шлаковыми и двумя феррофосфорными летками. Загрузка шихты осуществляется через 10 труботечек, расположенных вокруг электродов и в центре печи. Система водоохлаждения питает короткую сеть и злектродрдержатели охлаждающей водой.

Полученный в печи газообразный фосфор очищают от пыли в электрофильтрах и конденсируют в специальных отстойниках,

Токопровод служит для передачи электрической энергии от сети в печную ванну. Токоподвод выполняют из бронзовых или медных трубошин, водоехлаждаемых медных труб, гибких кабелей типа МГЭ 650 или МГЭ-1000, обеспечивающих рабочий ход электрода, контактных башмаков (подвижного и неподвижного) и щек, а также медных компенсаторов. Для печей мощностью до 22,5 MB-А применяют шины прямоугольного сечения.

Контактная щека является наиболее ответственным и напряженным узлом токоподвода. Наиболее предпочтительна конструкция щеки из медной доски со сверлением каналов водяного охлаждения. Токоведущие трубы токоподвода приваривают к выступающим трубам водоохлаждения контактной щеки. Допустимая плотность тока в контакте (1,0—1,5) • 10-2 А/мм2. Присоединение токоподвода к трансформатору осуществляют через медные компенсаторы, которые состоят из наконечников и пакета лент. Они облегчают монтаж соединений с шинным пакетом и разгружают выводы трансформатора от механических нагрузок.

Электрододержатель РВП служит для подвода тока к электроду и удержания электрода на заданной высоте. В состав электрододержателя входят описанная выше контактная щека, несущий цилиндр, нажимное кольцо и элементы водоохлаждения. Контактные щеки и нажимное кольцо подвешивают к несущему цилиндру через электрически изолированные подвески и серьги. Несущий цилиндр опирается на рабочую площадку отметки'перепуска электродов. В зазор между кожухом электрода и несущим цилиндром вдувают воздух с температурой 30—40°С.для обеспечения стабильных тепловых условий формирования самообжигающегося электрода. Расход воздуха равен 3000—6000 м3/ч для электродов диаметром 1,2—1,5 м.

Механизм перемещений электродов служит для их вертикального передвижения вверх и вниз с целью поддержания электрической мощности и для ремонтных работ (замены электрододержателя или частичного ремонта).

Скорость перемещения равна 0,5—1,0 мм/мин, а рабочий ход (перемещение) электрода 600—1200 мм (в зависимости от мощности печи и особенностей технологии).

Механизм перемещения может быть электромеханическим или гидравлическим. Первый состоит из барабанной лебедки со стальными канатами и стойками с обоймами и роликами и применяется для РВП мощностью до 10,5 MB-А.

Для печей большей мощности рекомендуется гидравлический механизм (рис. 9-31), состоящий из двух гидроподъемников, закрепленных на отметке перепуска, штоки которых жестко связаны с траверсой механизма перепуска. Перепуск осуществляют для компенсации линейного расхода самообжигающегося электрода. Разовый перепуск электрода не должен превышать. 30 мм с целью предотвращения развития недопустимых термических напряжений в электроде и нарушений положения реакционной зоны в ванне. Линейный расход электрода в зависимости от процесса равен 200—700 мм за сутки, что соответствует частоте перепусков по 20— S0 мм 1 раз за 1—2 ч. Механизм перепуска состоит из траверсы, на которой смонтированы два кольца перепуска, и гидродомкратов. Внутренняя поверхность щек -:олец перепуска покрыта резиной для увеличения коэффициента трения между щекой и кожухом электрода. Зажим колец перепуска обеспечивается гидродомкратами.