Воздухонагревательные аппараты

Нагрев дутья в доменном производстве - один из важнейших этапов его развития, сыгравший огромную роль в снижении расхода горючего и повышении производительности доменных печей. Поиски путей повышения температуры дутья привели к созданию регенеративных воздухонагренателей, показавших значительное преимушество по уровню достигаемого нагрева воздуха и быстро вытеснивших из практики все ранее созданпые конструкции. Таким образом они стали преимущественным средством для нагрева доменного дутья до настоящего времени.

Работа воздухонагревателя

Регенеративный воздухонагреватель типа «Каупер» имеет металлическую оболочку с днищем, футерованную огнеупорным шамотным кирпичом, называемую кожухом. Основными требованиями, прсдъявляемыми к кожуху, являются максимальная плотность в швах и рассчитанная на избыточное давление до 490 кПа.

В связи со значительным увеличением размеров воздухонагревателей, достигающих по высоте 50-55 м и наружному диаметру 9-13 м, кожухи изготовлиют из низколегированных сталей марок 14Г2, 09Г2С, 10Г2С с толщиной листов 25-40 мм для воздухонагревателя и 20 мм для шахты горения в случае устройстна ее выносной (диаметром 3-5 м). В зарубежной практике применяют также котельную сталь; при этом толщиа поясов в цилиндрической части 29-40 мм (Япония), днища 51 мм на периферии и 32 мм в центре.

Очищенный доменный газ (или смесь доменного и коксового газов), подведенный к воздухонагревателю, подается в камеру горения газовой горелкой совместно с необходимым для сжигания газа воздухом, подаваемым специальной воздуходувной станцией. Продукты сгорания газа поднимаются вверх под купол воздухонагревателя, где происходит их полное сгорание и развивается максимальная температура. Далее продукты сгорания опускаются вниз через каналы насадки. Отдавая насадке свое тепло, они охлаждаются до 150-400 0С и затем отводятся через дымовые клапаны в боров к дымовой трубе. После нагрева насадки по достижении максимально допустимой температуры подкупольного пространства подача газа в камеру горения прекращается. Через поднасадочное пространство, насадку и камеру горения в обратном газу направлении подается воздух, который нагревается, проходя через горячую насадку, и затем через клапан горячего дутья направляется по воздухопроводу горячего дутья в доменную печь.

После охлаждения насадки воздухонагреватель вновь переводят на режим нагрева. Непрерывность подачи дутья обеспечивается наличием блока из тре-четырех воздухонагревателей на печь, из которых попеременно два или три работают в режиме нагрева, а остальные на дутье, в зависимости от их числа и принятой схемы работы (одиночной или попарно параллельной). Режимы нагрева и охлаждения являются основными для работы воздухонагревателя. Кроме этого, он может нахзодиться на “тяге” или быть отключенным.

При работе воздухонагревателя на тяге во время кратковременных остановок печей доменный газ, сгорающий частично в фурменных коленах и кольцевом воздухопроводе, отводится по воздушному тракту в камеру горения одного из воздухонагревателей для полного сгорания. В проектах современных доменных печей эта операция отпадает, так как газ сжигают, помимо воздухонагревателей, на специальных свечах, устанавливаемых около печи с соответствующим “отсечением” их от горячего воздухопровода.

Воздухонагреватель отключают в случае перевода в горячий резерв или ремонта печи, т.е. воздухонагреватель изолируют от газовоздухопроводов и дымового борова с трубой.

Увеличение объемов доменных печей и интенсивности их работы потребовали повышения мощности воздухонагревателей. Считалось, что удельной поверхности нагрева 55-60 м2/м3 полезного объема печи достаточно для нагрева дутья до 1000 0С. Для отечественных цехов удельная поверхность нагрева составляет в среднем 63-64 м2/м3, но для печи объемом 5000, 5500 м3 она принята равной 95-100 м2/м3 полезного объема печи. Для Японии, распологающей в настоящее время максимальной тепловой мощностью воздухонагревателей, этот показатель составляет 70-73 м2/м3 полезного объема печи.

Большое значение придают автоматическому регулированию работы воздухонагревателей как в полуавтоматическом исполнении, так и полностью автоматизированными системами. В первом случае управление каждым клапаном в отдельности кнопочное и контактораное. Во втором случае импульс на перевод клапанов дает фотоэлемент, регистрирующий нагрев камеры горения, соответствующий определенным минимальной и максимальной температурам купола воздухонагревателя в газовом и воздушном периодах работы. Такая система впервые в металлургической практике была применена в 1955 г. на Кузнецком металлургическом комбинате.

Типы воздухонагревателей

Воздухонагреватели бывают нескольких конструкций:

1. Воздухонагреватель с внутренней камерой горения;

2. Воздухонагреватель с наружней камерой горения;

3. Бесшахтный воздухонагреватель;

4. Воздухонагреватель конструкции Калугина.

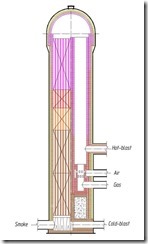

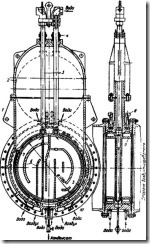

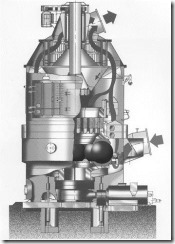

Воздухонагрвеатель с внутренней камерой горения. Данный тип воздухонагревателей наиболее распространен в мире. Схема такого воздухонагревателя представлена на рис. 9.1.

Такая конструкция воздухонагревателя обеспечивает достаточно высокую температуру (до 1200 0С) дутья. Однако она имеет ряд существенных недостатков, связанных с расположением камеры горения и камеры насадки в одном кожухе.

· «Короткое замыкание» или прямые перетоки газов между камерой горения и камерой насадки по трещинам и швам между кирпичами в разделительной стенке, что может снижать температуру дутья на 100 оС. Весьма неприятным следствием этого является также утечка оксида углерода (СО) в дымовые газы (до 0,5-1,0%), что может значительно ухудшить экологическую обстановку и не устраняется даже при большом избытке воздуха в горелке.

· Наклон камеры горения в сторону насадки (эффект «банана»), который возникает вследствие разных температур кладки камеры горения со стороны кожуха и со стороны насадки, что приводит к взаимным повреждениям и камеры горения и насадки.

· Деформация и обрушение кладки камеры горения, арок штуцера горячего дутья и горелки вследствие ползучести (крипа) огнеупоров под действием высоких температур и давлений в нижней части камеры горения, что особенно проявляется при высоких камерах горения.

· ![]() Неравномерное распределение продуктов горения по насадке, которое достигает + 15%. Это снижает реальный коэффициент полезного действия воздухонагревателей и приводит к появлению трещин в массиве насадки и повреждениям поднасадочных устройств.

Неравномерное распределение продуктов горения по насадке, которое достигает + 15%. Это снижает реальный коэффициент полезного действия воздухонагревателей и приводит к появлению трещин в массиве насадки и повреждениям поднасадочных устройств.

· Пульсирующее горение, приводящее к сильной вибрации конструкций, разрушению кладки, нарушению нормального режима эксплуатации. Оно связано с акустическим возбуждением высокой камеры горения и его устранение представляет серьёзную проблему. На практике часто вблизи горелки устанавливают большие ёмкости – антирезонаторы, сильно загромождающие пространство.

· Растрескивание огнеупора по условиям термической стойкости при резких колебаниях температур во время смены газового и дутьевого периодов. Наибольшее растрескивание наблюдается в верхней части керамических горелок, где колебания температур кладки между газовым и дутьевым периодом достигает 600 оС.

Рис.9.1. Воздухонагреватель с внутренней камерой горения

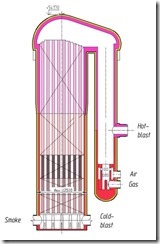

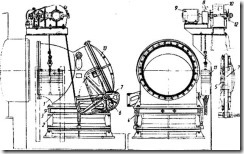

Воздухонагреватели с выносной камерой горения. Эти воздухонагреватели (рис. 9.2) пришли на смену воздухонагревателям с внутренней камерой горения с целью достижения более высокой температурой дутья и устранения указанных недостатков. Они являются более надежной конструкцией по сравнению с воздухонагревателями с внутренней камерой горения. Наружная камера горения, заключенная в самостоятельный кожух, устраняет воздействие только двух недостатков («короткое замыкание» и эффект «банана»), однако усложняет конструкцию воздухонагревателя, увеличивает его стоимость на 30% и требует для своего размещения значительно больше места. Реально достигается температура горячего дутья 1200 – 1250 оС.

Рис. 9.2. Воздухонагреватели с выносной камерой горения.

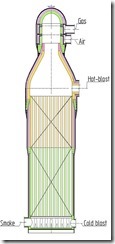

Следующим этапом развития конструкции явилось появление бесшахтных воздухонагревателей. В бесшахтных воздухонагревателях нет камеры горения и поэтому нет связанных с ней недостатков. Сжигание газа организуется в горелочной системе, установленной на куполе. Первым бесшахтным воздухонагревателем, разработанный Калугиным стал воздухонагреватель с кольцевой форкамерой (рис. 9.3). В основании купола расположена короткая (1м) кольцевая форкамера, в нижней части, которой установлено несколько десятков керамических горелок малого калибра. Кольцевые коллекторы газа и воздуха расположены внутри кожуха, применяется такое же оборудование, что и при керамических горелках. Первый такой воздухонагреватель с динасовым верхом был построен на доменной печи объемом 1500 м3 в 1982 году. Исследования его показали, что практически полное сжигание газа достигается на выходе из форкамеры, пульсирующее горение не возникает, неравномерность распределения продуктов горения по насадке составляет ±5 %. Воздухонагреватель был успешно опробован при работе с температурой горячего дутья 1350 оС и работает весьма надежно с температурой горячего дутья до 1220 оС. Межремонтный срок службы бесшахтного воздухонагревателя определен в 30 лет, из которых он проработал уже 24 года и находится в хорошем состоянии.

Рис.9.3. Воздухонагреватель с кольцевой форкамерой.

Воздухонагреватель конструкции Калугина (рис. 9.4). Эта конструкция развивает и улучшает конструкцию первого бесшахтного воздухонагревателя с кольцевой форкамерой. Форкамера со струйно-вихревой подачей газа и воздуха установлена на верху купола и имеет независимую опору кладки на кожух. Закрутка струй газа и воздуха в форкамере обеспечивает их интенсивное и полное сжигание газа до входа в насадку, а также весьма равномерное распределение продуктов горение по насадке.

Рис.9.4. Воздухонагреватель конструкции Калугина

Исследование воздухонагревателей Калугина на ряде заводов показали их основные преимущества.

1) Струйно-вихревая система смешения газа и воздуха обеспечивает очень хорошее сжигание газа. Совместные измерения с фирмой «EKO-Stahl» (ФРГ) позволили определить, что в отходящем дыме при весьма широком изменении концент- рации кислорода (О2) 0.3¸5.1 % концентрация монооксида углерода (СО) постоянна и составляет 0.0016 % (20 мг/м3), что в 5 раз меньше допустимых норм для ФРГ. Это определяет аппарат как весьма экологически «чистый».

2) «Короткое замыкание» в этих воздухонагревателях исключено и на весь период эксплуатации он остается экологически «чистым» аппаратом.

3) Степень закрутки потоков в форкамере подобрали так, что обеспечивается весьма равномерный вход продуктов горения в насадку (95 – 97 %), что улучшает к.п.д. ее использования.

4) Сопротивление воздухонагревателя невелико и для его работы на полных нагрузках достаточно давления газа перед горелкой около 600 даПа.

5) В воздухонагревателях могут использоваться газ и воздух, подогретые до 500 – 600 оС.

6) Пульсирующее горение полностью отсутствует на всех режимах работы.

7) Отсутствует прямой удар факела в кладку и её местный перегрев, что обеспечивает симметричное распределение температур по куполу, насадке, футеровке и кожуху, вследствие чего снижаются температурные напряжения и улучшается стойкость воздухонагревателя.

8) Общий уровень температур в кладке форкамеры невысок (в среднем около 900 оС), а перепады температур кладки между газовым и дутьевым периодом близки к перепадам температур в кладке горелок первого бесшахтного воздухонагревателя с кольцевой форкамерой, которые без ремонта эксплуатируются уже 24 года и находятся в хорошем состоянии. Это позволяет определить длительный срок службы кладки форкамеры без ремонта (до 30 лет).

9) Конструкция самого купола способствует увеличению срока его службы, т.к. перекрытие широкого пространства над насадкой происходит в куполе форкамеры, который имеет значительно меньший радиус и работает при низких температурах (900 оС). Это позволяет при использовании обычных динасовых огнеупоров работать с температурой продуктов горения над насадкой до 1550 оС и получить максимальную температуру горячего дутья до 1400 оС. Чем крупнее доменная печь, тем большие преимущества имеет воздухонагреватель Калугина по сравнению с другими типами воздухонагревателей. Гарантированный безремонтный срок службы ВНК составляет 30 лет.

10) Специально для бесшахтных воздухонагревателей были разработаны насадки с диаметром канала 30 и 20 мм и поверхностью нагрева 48.0 м2/м3 и 64 м2/м3 соответственно. За счет развитой поверхности нагрева и высокого коэффициента теплоотдачи этих насадок, а также устранения камеры горения, высота насадки значительно снижается. При высокой тепловой мощности воздухонагреватель становится малогабаритным и достигается существенная экономия огнеупорных материалов по сравнению с обычными воздухонагревателями.

На рис. 9.5. дано сравнение размеров бесшахтного воздухонагревателя Калугина и воздухонагревателя с внутренней камерой горения для доменной печи объемом 3000 м3 на меткомбинате «ЗСМК» в г. Новокузнецке. Экономия огнеупоров на ВНК составила по весу 50%. ВНК введен в эксплуатацию в 2002 году и работает хорошо. В 2005 году на такой же доменной печи этого комбината введен в эксплуатацию еще один такой же воздухонагреватель и планируется построить третий и по этому же типу провести реконструкцию остальных воздухонагревателей комбината.

Россия. Новокузнецк. ОАО "ЗСМК". ДП 3000 м3

Справа -бесшахтный воздухонагреватель Калугина, в эксплуатации с 2002г.

Слева -три воздухонагревателя с внутренней камерой горения.

Рис.9.5. Сравнительные размеры воздухонагревателей одной тепловой мощности

Значительное снижение капитальных затрат и большая экономия на ремонтах за счет увеличения межремонтного срока службы до 30 лет, возможность увеличения температуры нагрева дутья до 1300 оС, малое гидравлическое сопротивление и работа без пульсаций с весьма низким содержанием вредных выбросов в дыме дают воздухонагревателям Калугина значительные преимущества по сравнению с существующими аппаратами и определяют их как наиболее перспективную конструкцию высокотемпературных воздухонагревателей.

Назначение и состав оборудования воздухонагревателей

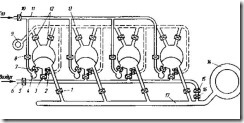

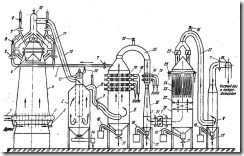

Воздухонагревательный комплекс доменной печи состоит из блока воздухонагревателей и газовых магистралей (рис. 9.6).

Рис. 9.6 Схема расположения блока воздухонагревателей с воздухопроводами и газопроводами.

1 – клапан горячего дутья; 2 – перепускной (выпускной клапан); 3 – клапан холодного дутья; 4 – газовая горелка; 5 – воздушно-разгрузочный клапан; 6 – воздухопровод холодного дутья; 7 – отделительный клапан; 8 – регулировочно-отделительный клапан; 9 – дымовая труба; 10 – общий регулировочный клапан; 11 – газопровод чистого газа; 12 – дымовые клапаны; 13 – дымовой боров; 14 – кольцевой воздухопровод; 15 – смесительный клапан; 16 – предохранительный клапан; 17 – воздухопровод горячего дутья.

На каждом воздухонагревателе установлена одна горелка с регулировочно-отделительным и отделительным клапанами, двумя дымовыми клапанами, одним клапаном горячего дутья, одним клапаном холодного дутья со встроенным перепускным (наполнительным) клапаном и одним перепускным (выпускным) клапаном. Кроме этого на газопроводе чистого газа установлен общий регулировочный клапан.

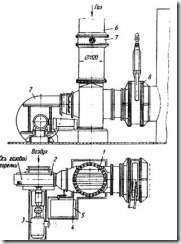

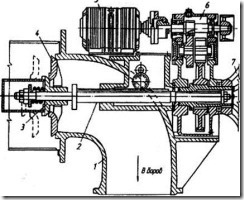

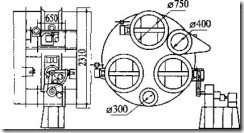

Газовая горелка предназначена для принудительной подачи воздуха и газа в камеру сгорания. На рис. 9.7 (а) представлена газовая горелка «труба в трубе», керамическая горелка представлена на рис. 9.7 (б).

Регулировочно-отделительный клапан дроссельного типа (рис. 9.8) установлен на газопроводе чистого газа служит для регулирования подачи газа в горелку и ее отделения от газопровода при воздушном режиме воздухонагревателя.

а)

а)  б)

б)

Рис. 9.7 Газовая горелка с отделительным и регулировочно-отделительным клапанами (а) и Керамическая горелка (б).

1 – корпус; 2 – вентилятор; 3 – двигатель; 4 – дросселирующее устройство; 5 – регулятор подачи воздуха; 6 – газопровод; 7 – регулировочно-отделительный клапан; 8 – отделительный клапан.

Рис. 9.8 Автоматический регулировочно-отделительный клапан

1 – корпус; 2 – вал; 3 – дроссель; 4 – электропривод; 5 – уплотнений.

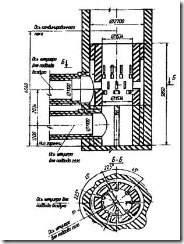

Клапан горячего дутья шиберного типа (рис. 9.10) предназначен для отделения воздухонагревателя от воздухопровода горячего дутья при газовом режиме воздухонагревателя. При воздушном режиме через клапан проходит воздух, подаваемый в доменную печь. Общий регулировочный клапан дроссельного типа, установленный на газопроводе чистого газа между воздухонагревателями и газовой сетью завода, служит для автоматического регулирования давления газа, поступающего для обогрева воздухонагревателей. По конструкции он сходен с регулировочно-отделительным клапаном, но не имеет резинового уплотнения.

Рис. 9.10 Клапан горячего дутья

1 – корпус; 2 – крышка; 3 – трубопровод; 4 – уплотнение; 5 – полоса; 6 – перегородка; 7 – задвижка; 8 – трубопровод; 9 – кольцо; 10 – рубашка.

Клапан холодного дутья шиберного типа (рис. 9.11) служит для отделения воздухонагревателя при газовом режиме его работы от воздухопровода холодного дутья и для выравнивания давления в воздухонагревателе при переводе его на воздушный режим.

Рис. 9.11 Кпапан холодного дутья со встроенным перепускным клапаном.

1 - корпус; 2- задвижка; 3- перепyскной (наполнительный) клапан; 4- зубчатая рейка; 5- шестерня; 6- редуктор привода.

Дымовые клапаны тарельчатого типа (рис. 9.12) служат при воздушном режиме воздухонагревателя для отделения его от борова. В газовом режиме работы воздухонагревателя и при остановках доменной печи с взятием ее на «тягу» через воздухонагреватель дымовые клапаны находятся в открытом положении.

Рис. 9.12 Дымовой клапан воздухонагревателя

1 – корпус; 2 – чугунное седло; 3 – трубы водяного охлаждения; 4 – домкрат; 5 – диск; 6 – фигурный очаг; 7 – вал; 8 – барабан привода; 9 – электродвигатель; 10 – редуктор; 11 – противовес; 12 – штурвал; 13 – смотровой люк.

При переводе воздухонагревателя на воздушный режим после закрытия клапанов холодного и горячего дутья в нем остается сжатый воздух, давление которого препятствует открытию дымовых клапанов. Для выпуска оставшегося воздуха из предусмотрен перепускной (выпускной) клапан тарельчатого типа (рис. 9.13), установленный на штуцере между клапаном холодного дутья и воздухонагревателем и соединяющий поднасадочное пространство с боровом дымовой трубы.

Рис. 9.13 Перепускной (выпускной) клапан воздухонагревателя.

1 – корпус; 2 – вал; 3 – клапан; 4 – тарелка; 5 – электродвигатель привода; 6 – редуктор; 7 – ручной привод.

Очистка доменного газа

Общая характеристика газоочистки

Применение доменного газа в металлургической промышленности связано с началом нагрева дутья в доменном производстве. При несовершенных условиях плавки количество пыли в газе может достигать 100 г/м3 газа, находясь при выплавке передельного чугуна в среднем 50-60 г/м3, а при хорошем фракционном составе шихты 30-35 г/м3. содержание пыли в газе сокращается при повышении давления газа на колошнике.

По количеству пыли, остающейся в газе после его очистки, последняя классифицируется на грубую, полутонкую и тонкую. По способу очистки газа газоочистительные средства разделяют на сухие и мокрые. Грубая очистка производится сухим способом и основана на изменении скорости и направления движения газа. Назначением грубой очистки является первичное отделение пыли в улавливающей аппаратуре, располагаемой непосредственно около доменных печей.

Полутонкую очистку осуществляют мокрым способом, т.е. обильным газа, после которого смоченные частицы пыли удаляются вместе с водой в виде шлама.

Тонкая очистка является конечной стадией и требует обязательной предварительной подготовки для получения необходимого эффекта. Тонкая очистка осуществляется фильтрацией газа через тканевые фильтры или наэлектризованием частиц пыли и притягиванием их проводниками электрического тока в электростатических аппаратах.

Схема газоочистки доменного газа представлена на рис. 10.1.

Рис. 10.1 Схема газоочистки доменного газа.

1 – воздухопровод горячего дутья; 2 – кольцевой воздухопровод; 3 – фурмы; 4 – доменная печь; 5 – газопровод получистого газа уравнительных клапанов засыпного аппарата; 6 – межконусное пространство; 7 – задвижки; 8 – наполнительный клапан засыпного аппарата; 9 – выпускной клапан малого конуса; 10 – свечи; 11, 12 – газоотводы доменной печи; 13 – отсекающий клапан пылеуловителя; 14 – винтовой конвейер пылеуловителя; 15 – газопровод; 16 – водоотводы (гидрозатворы); 17 – клапаны для удаления шлама; 18 – трубы для подвода воды; 19 – форсунки; 20 – газопровод; 21 – дроссельная группа; 22 – газораспределительные решетки; 23 – коронирующие электроды; 24 – осадительные электроды; 25 – подвод воды для промывки осадительной системы; 26 – дроссели; 27 – газопровод; 28 – коллектор газовой сети завода; I – пылеуловитель; II – скруббер; III – трубы-распылители (трубы Вентури); IV – электрофильтр; V – водоотделитель-циклон.

Грубая и полутонкая очистка газа

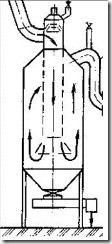

Для улавливания пыли наиболее крупных фракций (3-5 мм) применяются сухие пылеуловители (рис. 10.2). Они представляют собой металлические цилиндры высотой до 15 м и диаметром 10-12 м с коническим днищем для сбора уловленной пыли и куполом, переходящим в газопровод с установкой в его начале тарельчатого клапана.

Рис. 10.2 Пылеуловитель

По способу подвода газа пылеуловители разделяют на радиальные и центробежные. В системе пылеуловителей достигается отделение в среднем до 80 % пыли, содержащейся в газе, в широком диапазоне степени запыленности от 4,0 до 20 г/м3. В обычной практике устанавливается 1 пылеуловитель, хотя на отдельных печах устанавливаются 2 пылеуловителя (рис. 10.3).

Рис. 10.3 Доменная печь с двумя пылеуловителями (НТМК)

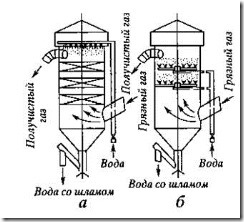

Полутонкая очистка газа производится мокрым способом в скрубберах (рис. 10.4). В них завершается подготовка газа для тонкой очистки, эффективность которой значительно повышается в связи с дополнительным удалением пыли и охлаждением газа. На степень очистки газа в скрубберах оказывает влияние расход воды и характеристика распыляющего устройства.

Скрубберы обеспечивают высокую степень очистки пыли из газа, прошедшего сухие пылеуловители. После скрубберов содержание пыли в среднем изменяется от 0,45 до 1,60 г/м3 газа. Подвод газа осуществляется через боковую стенку внизу скруббера. Газ, орошаемый водой из форсунок, установленных в 3-4 ряда по высоте на периферии или в центре скруббера, выходит через купол в центре скруббера или в верхней части его боковой поверхности. Шламы удаляются через нижний конус.

По внутреннему устройству скрубберы разделяются на насадочные (при работе на нормальном давлении) и безнасадочные (при работе на повышенном давлении).

Рис. 10.4 Скруббер (а) - с хордовой насадкой; (б) - безнасадочный.

Тонкая очистка газа

Наиболее распространенным способом тонкой очистки газа является электростатический. Он осуществляется электрофильтрами – аппаратами, называемыми электростатическими газоочистителями (рис. 10.5).

Рис. 10.5 Скруббер-электрофильтр типа ДМ-9 с периодической промывкой осадительных электродов

В основе работы электрофильтра лежит элекризация частиц пыли, осуществляемая проводником электричества под высоким напряжением (50-100 кВ), излучающим электроны. При наличии второго проводника, соединенного с другим полюсом источника тока, между ними создается электростатическое поле, в котором электрические заряды передвигаются от одного электрода к другому под влиянием сил действующих в нем. Электроны, излучаемые проводником, ионизируют молекулы газа, которые становится проводником электричества и создает поток положительных и отрицательных потенциалов.

При увеличении разности потенциалов проводимость газа возрастает. Вокруг электрода, находящегося под напряжением, возникает свечение – корона. Разность потенциалов, при которой возникает свечение, называется напряжением кокронного разряда. При отрицательеном потенциале на коронирующем электроде оседает 90-95 % пыли, при положительном – 70-75 % и при переменном – 45-50 %. Полярность может меняться.

Электрофильтр состоит из стального цилиндра с коническим днищем и куполом. Грязный газ поступает в нижнюю часть фильтра, а очищенный выходит сверху. В верхней части фильтра располагают электроды. Анодами являются стальные трубы диаметром до 325 и длинной до 4500 мм, внутри которых помещены на изоляторах стальные проволки, являющиеся коронирующими электродами-катодами. Заряженные частицы перемещаются от катода к аноду, разряжаются и оседают на нем. Для предупреждения срыва частиц пыли газом скорость последнего ограничивается.

Очистка газа в трубах-распылителях и дроссельная группа

Трубы распылители. В современных очистительных схемах широко применяются установки труб-распылителей, называемые обычно трубами Вентури (рис. 10.6) и помещаемых или перед скрубберами на входе в них газа, и или после них на выходе.

Рис. 10.6 Трубы-распылители различных конструкций

Принцип работы основан на пропуске через трубу, в горловину которой вводится вода для коагуляции частиц пыли. Равномерное распределение воды по всему сечению пережима достигается различной длиной эвольвентных двусторонних сопел, расположенных в два яруса и имеющих различное количество выходных отверстий.

Струями газового потока, имеющего высокую скорость обеспечивается тонкое распыление воды, которая увлекает частицы пыли. Крупные частицы оседают в шламоотделитель, мелкие улавливаются в скруббере и электрофильтре.

Дроссельная группа. В газоочистительных комплексах доменных печей, работающих с повышенным давления газа под колошником, устанавливаются дроссельные группы для регулирования давления газа и дополнительной очистки его от пыли (рис. 10.7). Принцип их работы аналогичен принципу работы труб Вентури. Отличие состоит в том, что в трубе Вентури около 80 % энергии газа восстанавливается в диффузоре, тогда как в дроссельной группе энергия газа не восстанавливается а расходуется для турбулентного перемешивания воды и газа. Степень очистки газа увеличивается при повышении скорости его и количества воды, подаваемой для орошения.

Рис. 10.7 Дроссельная группа

В настоящее время на многих зарубежных доменных печах установлены газовые утилизационные бескомпрессорные турбины (ГУБТ) для выработки электроэнергии при снижении давления колошникового газа. ГУБТ с подогревателем газа располагается в газоочистке после пылеуловителей и скруббера с трубами Вентури (рис. 10.8) и исключает из постоянной эксплуатации дроссельную группу.

Рис. 10.8 Технолоплческая схема утилизации энергии доменного газа

1- двигатель; 2- воздуходувка; 3- пылеуловитель; 4- скруббер с трубами Вентури; 5- перегораживающий клапан; 6- газгольдер; 7- аварийный отсечной клапан; 8- листовая задвижка; 9- генератор; 10- воздухонагреватели; 11 - доменная печь; 12- регулируюший клапан; 13 - турбина

Система подготовки и вдувания пылеугольного топлива в доменные печи.

Начиная с 1980-х годов, в доменном производстве широкое распространение получило вдувание пылеугольного топлива (ПУТ) в доменные печи. На рис. 11.1 представлена принципиальная схема вдувания ПУТ в доменную печь. Требования к качеству углей для вдувания в доменную печь сводятся к следующему:

- низкая зольность (не более 10-12 %);

- высокое содержание летучих (20-30 %);

- низкое содержание серы (не более 1 %);

- высокая температура плавления золы (более 1400 0С);

- тонкое измельчение (80 % крупностью до 70 мкм);

Рис. 11.1 Схема подготовки и подачи ПУТ в доменную печь.

На схеме подготовки и подачи ПУТ в доменную печь обозначены следующие элементы:

|

1 – бункер "сырого" угля |

2 – угольная мельница |

|

3 – генератор сушильного газа |

4 – противовзрывной клапан |

|

5 – главный (рукавный) фильтр |

6 – бункер хранения ПУТ |

|

7 – емкость для вдувания ПУТ |

8 – статический распределитель |

|

9 – доменная печь |

Доставка энергетических углей производится железнодорожным транспортом с разгрузкой на вагоноопрокидывателях. Прием и хранение сырого угля осуществляется на открытом складе. Со склада уголь подается в пылеприготовительное отделение (ППО). В мельнице ППО уголь измельчается, сушится, захватывается горячим сушильным газом (продуктами сгорания доменного газа) и поступает по нагнетательному трубопроводу в фильтр. В фильтре тонкоизмельченная пыль отделяется и с помощью червячных транспортеров через ячейковые лопастные затворы ПУТ подается в накопительный бункер, из которого азотом транспортируется в распределительно-дозировочное отделение (РДО), затем к статическому распределительному устройству и далее в доменную печь.

Пневматическая подача пылеугольного топлива из инжекционных сосудов через транспортные линии в статический распределитель и к фурмам доменной печи осуществляется в виде так называемого плотного (плотнофазного) потока с высоким соотношением потока пылеугольного топлива к потоку транспортирующего газа и небольшими скоростями газа и твердых веществ. В качестве транспортирующего газа применяется азот. Вследствие малых скоростей практически не имеет места износ.

Распределение общего потока пылеугольного топлива по инжекционным линиям к фурмам доменной печи происходит в статическом распределителе.

Равномерное распределение общего потока пылеугольного топлива по инжекционным линиям и отдельным фурмам достигается в соответствии с «концепцией сходной длины» инжекционных линий. Точность распределения улучшается при помощи пылеугольных фурм (двухкомпонентные фурмы для смеси пылеугольного топлива и транспортирующего газа – азота) с докритическим расширением, устанавливаемыми за распределителем, по одной фурме на каждую инжекционную линию. Эти пылеугольные фурмы, имеющие одинаковую форму и одинаковое поперечное сечение, обеспечивают дополнительное снижение давления для уменьшения отклонений в отдельных инжекционных линиях при равномерном распределении. Точность распределения ПУТ по фурмам составляет ± 5%.

Основной частью системы подготовки и вдувания ПУТ является мельница. В практике доменного производства для измельчения ПУТ используются вертикальные мельницы различной конструкции. На рис. 11.2 представлена мельница, используемая для измельчения угля.

Рис. 11.2 Схема мельницы для измельчения угля.

В установке помола и сушки для помола сырого угля предусмотрена вертикальная мельница с интегрированным центробежным сепаратором.

Сырой уголь подается на тарель через центральное загрузочное устройство, где происходит его измельчение. Измельченный уголь с помощью дымовых газов проходит через сепаратор и далее в рукавный фильтр.

Центробежный сепаратор делит уголь на мелко- и крупнозернистый. Крупнозернистый уголь возвращается в мельницу, мелкозернистый отсеивается в фильтре и используется в качестве угольной пыли для вдувания.

Во время работы содержание кислорода на некоторых участках установок постоянно замеряется и контролируется, и при необходимости вдувается азот в качестве аварийного инертизирующего газа до тех пор, пока содержание кислорода не снизится до соответствующего предельного значения. Для обеспечения аварийного инертизирующего газа всегда поддерживается его достаточное количество в нескольких компрессорах.

В связи с отсутствием предохранительных устройств от взрывов из-за избыточного давления установки остаются во время работы во всех частях доступными к проходу.

В установках помола и сушки одновременно с помолом сырого угля в мельнице происходит сушка сырого угля сушильным газом, который производится в сушильном газогенераторе (генератор горячего газа).

Тепло сушильного газа получается за счет сжигания доменного газа. Температура сушильного газа на входе мельницы должна быть дополнительно подогнана к пропускной способности мельницы и к содержанию влаги в сыром угле. Температура сжигания доменного газа намного выше самой высокой допустимой температуры сушильного газа на входе мельницы. Для снижения температуры дымовых газов, получаемых за счет сжигания доменного газа, до требуемой температуры теплого сушильного газа на входе мельницы отработанный сушильный газ подается обратно на сушильный газогенератор в качестве циркулирующего газа. В сушильном газогенераторе путем перемешивания горячих дымовых газов, полученных за счет сжигания доменного газа и охлажденного возвращенного отходящего сушильного газа (циркуляционный газ), вырабатывается теплый сушильный газ с необходимой температурой на входе мельницы.

Дополнительно установки помола и сушки угля работают с вдуванием свежего воздуха до допустимой предельной концентрации кислорода для работы в инертном режиме, т. е. примерно до 10 % содержания кислорода в сушильном газе, и таким образом, сокращается содержание водяного пара в сушильном газе.

Техническая характеристика электропушек для закрытия чугунной летки доменной печи.

Расчет профиля доменной печи

Вертикальный разрез внутреннего очертания рабочего пространства доменной печи называется профилем. Форма и размеры профиля доменной печи обусловлены физико-химическими, газодинамическими и механическими процессами, протекающими в рабочем пространстве доменной печи. Поэтому профиль печи условно делится на пять частей, отличающихся конфигурацией и размерами: колошник, шахта, распар, заплечики и горн. Существует несколько методов расчета профиля.

Расчет профиля доменной печи по методу акад. М.А. Павлова

Метод основан на взаимосвязи полезного объема печи V, полной высоты H, диаметра распара Д, производительности печи с 1 м2 горна РудS. Рекомендуется принять следующие значения производительности печи с 1 м2 горна в зависимости от суточной выплавки чугуна Рсут, т/сут.

|

Рсут |

0-1000 |

1000-2000 |

2000-3000 |

3000-4000 |

4000-5000 |

5000-6000 |

6000-7000 |

7000-8000 |

8000-9000 |

9000-10000 |

10000-11000 |

|

РудS |

32,0-40,0 |

40,0-48,0 |

48,0-53,0 |

53,0-57,0 |

57,0-59,5 |

59,5-62,0 |

62,0-63,5 |

63,5-65,0 |

65,0-66,5 |

66,5-68,0 |

68,0-69,5 |

Основные технологические факторы, влияющие на производительность печи и удельный расход кокса, следует привести, как для базового варианта, так и для проектируемых условий и на этой основе определить коэффициент использования полезного объема и расход кокса для проектируемой печи в сравнении с этими показателями базового варианта.

Полезный объем печи определяется из соотношения:

![]()

Где Р – заданная производительность печи, т/год;

N – число рабочих суток печи в году; рекомендуется принять n=355÷357 суток для больших печей при длительности кампании 12÷15 лет;

КИПО – коэффициент использования полезного объема печи.

Полезная высота Ho может быть определена по формуле:

![]()

Где Е – отношение полной высоты печи Н к диаметру распара Д, изменяющейся в пределах 2,25÷3,0; величина этого отношения может быть вычислена по формуле, имеющей вид уравнения линейной корреляции:

E= 3,6-3,2∙10-4∙V

R – коэффициент, учитывающий отклонение профиля печи от цилиндра; величина R изменяется в пределах 0,5÷0,6 и может быть рассчитана по уравнению R = 0,436+3,1∙10-5∙V

h0 – высота засыпного аппарата (3,5÷5,0 м).

Диаметр определяется по формуле:

![]()

Для определения диаметра горна dг следует рассчитать площадь сечения горна Sг с учетом производительности печи с 1 м2 горна и ее суточной производительности.

![]() ;

; ![]() .

.

Отношение полезного объема печи к сечению горна должно быть в пределах 22,5÷29. Для интенсивно работающих современных печей отношение диаметра распара к диаметру горна должно быть в пределах 1,10÷1,12. Если эти отношения выходят за пределы рекомендованных значений, то следует изменить исходные данные для расчета.

Для определения высоты горна hг задаёмся его объемом на 1 т суточной производительности, равным 0,0675 м3. Тогда

![]()

Диаметр колошника dк можно вычислить по формуле:

dк=0,593∙V0,33, м

либо определить по соотношению dк/Д=0,656 (по А.М. Павлову 0,67÷0,75).

Высота заплечиков hз определяется из соотношения:

hз=0,5∙(Д-dг) tg β, м

где β – угол наклона стен заплечиков (78÷800).

Академик М.А. Павлов рекомендует принимать высоту заплечиков, равной 3,0 м для всех случаев. Высота заплечиков современных печей изменяется в пределах 3÷3,7 м. Если высота заплечиков принимается, то определяется угол наклона заплечиков:

tg β = 2∙hз/(Д-dг)

современные доменные печи имеют угол наклона заплечиков 79÷810. Высоту распара hр следует принять в пределах 1,7÷2,3 м, а колошника в пределах 2,5÷3,0 м.

Высота шахты hш определяется по разности высот:

Hш = Hо-hг-hз-hр-hк, м.

Угол наклона стен шахты определяется по формуле:

tg α = 2∙hш/(Д-dк);

Если угол наклона стен шахты задан (от 830 для печей большего объема до 850 для печей объемом 1000 м3), то высота шахты определяется из соотношения:

hш= 0,5∙(Д-dк)∙tg α, м.

После определения размеров профиля следует рассчитать объем каждого элемента профиля и проверить соответствует ли расчётный объем печи заданному.

Расчёт профиля доменной печи по методу проф. А.Н. Рамма

Метод основан на статистическом обобщении показателей большого числа профилей советских и американских доменных печей различного объема. Для так называемых “нормальных” профилей установлено, что основные размеры профиля (ho, Д, dг, dк) зависят от объема и рассчитываются по формуле:

Х=с∙Vn, м,

где с и n – постоянные коэффициенты для каждого из основных элементов профиля.

Высоты отдельных элементов профиля пропорциональны полной высоте.

Серия геометрически подобных (рациональных) профилей разработана А.М. Раммом на основе принципов геометрического подобия доменных печей СНГ, США и Швеции, отличающихся лучшими показателями работы. Основные размеры профиля определяются пропорционально ![]() . Все геометрически подобные профили имеют одинаковые углы наклона стен шахты (85014’) и заплечиков (81052’). Формулы проф. Рамма приведены в таблице:

. Все геометрически подобные профили имеют одинаковые углы наклона стен шахты (85014’) и заплечиков (81052’). Формулы проф. Рамма приведены в таблице:

Формулы А.Н. Рамма для расчёта элементов профиля доменных печей

|

Определяемый размер |

Профиль |

|

|

|

||

|

Диаметр, м: Распара Д Горна колошника |

0,59∙Vn0,38 0,32∙Vn0,45 0,59∙Vn0,33 |

0,83∙ 0,90∙Д 0,70∙Д |

|

Высота, м: Полная H Полезная Hп Горна Заплечиков Распара Шахты Колошника |

5,55∙Vn0,24 0,88∙H 0,10∙H 3,2 0,07∙H 0,63∙H – 3,2 0,08∙H |

3,35∙Д 2,95∙Д 0,35∙Д 0,35∙Д 0,20∙Д 1,80∙Д 0,24∙Д |

Другие методы расчета профиля печи

Проф. Н.К. Леонидов предложил определять диаметры профиля в зависимости от объема печи по формулам типа d=k∙Vn, а высоты элементов профиля, как часть полезной высоты, по формулам типа h=k1∙Ho.

В качестве основных посылок при разработке этих формул были приняты газодинамические условия работы печи. Предусматривалось обеспечение одинаковых условий схода шихтовых материалов при различных технологических режимах плавки, что соответствовало условию:

С=(∆Pmax-∆P)/∆P=Pш/∆P = const,

где Pш – давление шихты на уровне фурм при нормальной разности давлений ∆P газа на уровне фурм и на колошнике;

∆Pmax – максимальная разность давления газа по высоте печи, при которой прекращается опускание шихты.

Н.К. Леонидов указывает на необходимость учёта тенденции снижения объёмной интенсивности горения топлива по мере увеличения размеров доменных печей, и в связи с этим он рекомендует снижать отношение Н/Д.

Проф. В.И. Логинов разработал метод расчета профиля печи, учитывающей особенности протекания физико-химических, массотеплообменных и газодинамических процессов при взаимодействии шихты и газового потока. По данным отечественной практики установлена взаимосвязь количества печных газов Vп.г., нм3/мин на различных горизонтах печи с расходом дутья Vд, нм3/мин.

Vп.г. = К∙Vд,

где К – коэффициент, равный 1,45; 1,35 и 1,25 соответственно для колошника, распара и горна.

Диаметры элементов профиля вычисляются по параметрам газового потока (количеству, скорости, температуре и давлению) с учётом заданной интенсивности плавки и постоянства изменения перепада давления газа; высота элементов профиля определяется, как функция размеров основных сечений печи:

где Wк, Wp, Wг – скорость газа на колошнике, в распаре и горне, м/с;

V п.г.(к), Vп.г.(р), Vп.г.(г) – расход газа, м3/с;

mк, mp, mг – коэффициенты, учитывающие температуру и давление газа в заданном сечении.

Профиль печи, рассчитанный по этому методу, отличается более широким колошником и распаром и несколько меньшей высотой, что обеспечивает более благоприятные условия для газодинамического режима формированного хода печей. Статистически определены оптимальные соотношения основных размеров профиля: Ho/Д=1,9÷2,1; dк/Д=0,66÷0,68; dк/dг=0,71÷0,73. Рекомендовано также рассчитывать профиль с переменным углом наклона шахты (меньшим, - вверху, большим, - внизу), что согласуется с характером изменения физического состояния шихтовых материалов.

Перегиб стен шахта следует выполнять на высоте, равное половине высоты верхней ступени теплообмена, определяемый по методике проф. Б.И. Китаева. Высота шахты до её перегиба составляет 12÷15 % от полезной высоты (около 3 м ниже колошника). Переменный угол наклона стен шахты позволяет уменьшать газодинамическую напряженность в верхней части печи. Печи с таким профилем получили широкое распространение на зарубежных заводах. Такие печи, как правило, выполняются с высокими заплечиками, низкой шахтой и малой высотой распара (вплоть до полного его исключения). Таким образом, профиль печи приближается по форме к овалу.

Расчет количества воздушных фурм

От правильного выбора количества, диаметра и высоты воздушных фурм зависит интенсивность работы печи, ровность хода и постоянство теплового режима. Однако нет единого теоретически обоснованного метода определения этих параметров. Количество воздушных фурм, Ф, как правило, устанавливается эмпирически без учёта многообразия условий доменной плавки.

В проектах Гипромеза число воздушных фурм выбирается с таким расчётом, чтобы расстояние между осями воздушных фурм по окружности горна составляло 1,5 м:

![]()

Академик М.А. Павлов предложил такую формулу:

Ф=2∙dг+1

В США величина Ф определяется из уравнения, выведенного О.Р. Райсом:

Ф=2,6∙dг-3

Е.Н. Тихомиров и Ю.И. Гохман предложили формулу, которая, пожалуй, в наибольшей мере соответствует современной практике сооружения печей:

Ф=3∙dг-8

Американские проектные фирмы принимают расстояние между осями воздушных фурм 1,2 м и, следовательно, их число определяется по формуле:

Ф=3,14∙(dг-2∙∆)/1,2

где ∆ - высов фурм, м. Таким образом, американская практика ориентируется на большое количество фурм.

В.И. Логинов считает, что оптимальным условием хода печи соответствует близкое или соприкасающееся расположение окислительных зон по периметру горна. Диаметр окислительных зон принят равным 1,0-1,2 м и, следовательно, расстояние между осями воздушных фурм можно определить в зависимости от диаметра горна или полезного объема печи по формулам:

l=1,78-dг/25, м; l’=1,57-V/14000, м

В литературе описаны и другие методы расчёта количества воздушных фурм.

Приложение Г

Расчёт производительности колошникового подъёмника

На новых отечественных доменных печах большого объема (3200-5500 м3) применяют конвейерную систему подачи шихты на колошник. Лента шириной 2 м при скорости её движения 2м/с обеспечивает производительность конвейера по агломерату и окатышам около 3500 т/ч и обеспечивает требуемый темп загрузки печи.

Однако, большая часть доменных печей обрудована скиповым колошниковым подъемником и при разработке проектов, связанных с увеличением производительности доменной печи, возникает необходимость определения коэффициента загруженности подъемника, который не должен превышать 75 %. Коэффициент загруженности скипового подъемника выражается отношением потребного количества подач zп при заданной суточной производительности печи к теоретически возможному числу подач zт при непрерывной работе подъемника:

![]()

Теоретически возможную производительность скипового подъемника определяют из соотношения: zт=24∙60∙60/t подач в сутки, где t- время подъема одной подачи, с.

T = nк∙(tп+tк)+np∙(tп+tp)

где tп- время подъема скипа на колошник, с; в каждом конкретном случае это время определяется путём построения графика движения с учётом длины скипового моста и скорости движения скипа на различных участках его пути; обычно время подъема скипа составляет 35÷45 с.;

tк, tp – время остановок при загрузке в него соответственно кокса и железорудных материалов, с; время стоянки скипа при загрузке кокса составляет 12÷15 с, а при загрузке железорудной части шихты 15÷20 с.;

nк, np – соответственно число “коксовых” и “рудных” скипов в подаче.

В случае цикличной загрузки с различным количеством скипов в подачах определяется время подъема всех скипов цикла. Например, в цикле 3∙А2∙К2+2∙А2∙К3 десять “рудных” и двенадцать “коксовых” скипов.

Потребное количество подач zп определяют по заданной суточной производительности доменной печи Pсут с учётом удельного расхода кокса К и железосодержащих материалов Р, а также их массы в скипе mк, mp, т. По коксу zп=Pсут∙К/mк∙nк; по железорудной части шихты zп’=Pсут∙P/mк∙nк для расчета коэффициента загруженности подъемника берут большую величину. При определении максимальной массы материалов в скипе следует принять насыпную массу кокса 0,45 т/м3, агломерата и окатышей, - 1,9 т/м3; коэффициент заполнения скипа 0,85.

Как правило, подача материалов к колошниковому подъемнику (скиповому или конвейерному) осуществляется с помощью ленточного конвейера, параметры которого рассчитывают по соотношению:

![]()

Где В – ширина ленты, мм;

П – часовая производительность конвейера, т;

q – насыпная масса материала, т/м3;

V – скорость движения ленты, м/с;

c – коэффициент заполнения ленты материалом.

При проектировании ленточных конвейеров скорость их движения следует принимать: 2,0÷3,15 м/с – для абразивных мелких и среднекусковых материалов (шлак, руда, гравий); 1,5÷2,0 м/с – для абразивных крупнокусковых материалов (руда, камни) и материалов, измельчение которых вызывает снижение их свойств (кокс, агломерат); 0,8-1,25 м/с – для пылевидных материалов в условиях недопустимости пыления. Величина С зависит от расположения роликовых опор ленты. При горизонтальном положении роликов С=338. При наклонном положении роликов лента приобретает желообразную форму и коэффициент заполнения возрастает: если угол наклона роликов к горизонтали равен 200, то С=470; при угле наклона роликов 300С=550.

Расчёт количества чугуновозных ковшей

Необходимое дл доменного цеха количество открытых грушевидных ковшей nч определяют по формуле:

nч=nоб+nрем+nрез

где nоб, nрем, nрез – число ковшей, находящихся в обороте, ремонте и резерве соответственно.

nоб=Pц∙tоб∙К/(24∙Q∙0,8)

где Рц – суточная производительность цеха, т/сут;

Tоб – длительность цикла оборота ковша (5÷7 час);

К – коэффициент неравномерности выпусков чугуна (1,25);

Q – номинальная ёмкость ковша, т.

0,8 – коэффициенты заполнения ковша чугуном.

Nрем=nоб∙(tх.р.+а∙tг.р.)/m∙tоб

где tх.р., tг.р. – продолжительность ремонтов соответственно холодного (около 100 час.) и горячего (8÷10 час);

а – число горячих ремонтов, проводимых за одну кампанию между холодными ремонтами;

m – стойкость футеровки (число наливов) между холодными ремонтами, шт. Стойкость футеровки между холодными (капитальными) и горячими ремонтами принять соответственно 350 и 115÷120 наливов.

![]()

где Pмах – максимальная производительность одной печи (самой большой), т/сут;

в – число выпусков чугуна в сутки на печи с максимальной производительностью;

Д- число печей в цехе.

Число чугуновозных ковшей миксерного типа рассчитывают аналогичным образом. Стойкость футеровки между холодными и горячими ремонтами принимают соответственно 600 и 200 наливов. Длительность горячего ремонта – 8 часов, а холодного – 450 часов.

Расчет количества шлаковозных ковшей

На новых печах большого объема применяется припечная грануляция шлака. При ковшевой уборке шлака число шлаковозов в доменном цехе, как и чугуновозов, определяют как сумму ковшей, находящихся в обороте, ремонте и резерве:

![]()

где Qц – суточный выход шлака по цеху, т/сут;

К – коэффициент неравномерности выпусков шлака (1,25);

Tоб – длительность цикла оборота ковша (около 5 час);

Vк – объем шлаковозного ковша, (11 или 16,5 м3);

d – плотность жидкого шлака (1,6 т/м3);

0,8 – коэффициент заполнения ковша;

βв, βн – доля верхнего (0,45÷0,50) и нижнего (0,50÷0,55) шлака соответственно.

nрем=nоб∙(tрем/t)

где tрем – продолжительность капитальных, средних и текущих ремонтов шлаковозов за кампанию, сут;

t – продолжительность кампании ковша между капитальными ремонтами, сут. (принять равной шести годам).

Продолжительность капитального, среднего и текущего ремонтов составляет соответственно 3; 2,5 и 1 сут. За кампанию проводят два средних и шесть текущих ремонтов.

![]()

где Qп – суточный выход шлака с одной печи, т/сут, имеющей наибольшую производительность;

mв, mн – число выпусков верхнего (18÷22) и нижнего шлака соответственно. Число выпусков нижнего шлака равно числу выпусков чугуна.

Приложение Ж

Расчет количества разливочных машин

Технически возможная суточная производительность машины.

![]()

Где П – технически возможная производительность машины, т/ч;

tС – время работы машины в сутки, ч (tС = 20 ч).

Технически возможная производительность машины,

![]()

Где mм – масса металла в ковше, т;

k – коэффициент учета потерь чугуна при разливке (k = 0,97);

tЦ – продолжительность цикла, мин;

tЦ = t1+t2+t3

где t1 – время опрокидывания ковша с металлом до полного опорожнения, мин

![]()

Где П0 – теоретическая производительность машины, т/ч

![]()

Где mч – масса одной чушки, т;

u - скорость движения ленты, м/мин;

l – шаг цепи конвейера, м;

z1 – число чушек в изложнице;

z2 – число изложниц в шаге цепи.

t2 – время возврата порожнего ковша в исходное положение, мин (t2 = (0,06÷0,12)t1);

t3 – продолжительность паузы, обусловленной заменой ковша, включая время передвижения состава с чугуном (t3 = 15 минут).

Количество разливочных машин

![]()

Где ![]() - масса чугуна идущего на разливку, т/сут.

- масса чугуна идущего на разливку, т/сут.

![]()

Где РЦ – производительность цеха, т/сут;

a - доля товарного чугуна, доли ед.