Методы определения механических свойств сварных соединений регламентированы ГОСТ 6996. Стандарт устанавливает методы определения механических свойств при следующих видах испытаний:

2. испытании металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

3. испытании металла различных участков сварного соединения на стойкость против механического старения;

4. измерении твердости металла различных участков сварного соединения и наплавленного металла;

5. испытании сварного соединения на статическое растяжение;

6. испытании сварного соединения на статический изгиб (загиб);

7. испытании сварного соединения на ударный разрыв.

Следует различать простейшие механические свойства металла отдельных участков сварного соединения и механические свойства сварного соединения в целом.

Простейшие механические свойства металла отдельных зон оценивают временным сопротивлением, пределом текучести, относительным удлинением и поперечным сужением, определяемыми на круглых цилиндрических образцах при статическом растяжении (1-й вид испытаний).

Свойства сварных соединений оценивают в ряде случаев теми же характеристиками или критериями, что и однородный основной металл, но при этом в них вкладывают иное содержание. Например, распространенной характеристикой прочности является временное сопротивление. Можно говорить о временном сопротивлении металла шва или металла околошовной зоны, если образцы взяты достаточно малыми, чтобы содержать в себе относительно однородный по свойствам металл.

Временное сопротивление сварного соединения, напротив, следует определять на достаточно крупных образцах, которые бы включали в себя все типичные зоны сварного соединения и обеспечивали такое взаимодействие их между собой, которое характерно для работы сварного соединения в конструкции (5-й вид испытаний). Такая характеристика, как предел текучести сварного соединения, в большинстве случаев вообще не может быть определена, так как, во-первых, из-за неоднородности механических свойств пластические деформации возникают, не по всей длине образца одновременно, во-вторых, пластические деформации неравномерны в поперечном сечении образца из-за эффекта контактного упрочнения, в-третьих, натуральное сварное соединение с неснятым усилением создает концентрацию напряжений и даже может иметь собственные напряжения, что в принципе делает поле напряжений в образце неоднородным.

Сравнительно экономной в определении и достаточно информативной является твердость металла. Ее распределение в сечении сварного соединения при наличии корреляционных зависимостей между твердостью и другими простейшими механическими свойствами позволяет судить об уровне прочности отдельных зон, а также о степени неоднородности механических свойств. По твердости можно приближенно судить о структурном состоянии металла.

Рис. 4.7 Пример задания мест измерения твердости

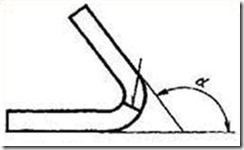

Для оценки пластичности стыковых сварных соединений проводят испытания на статический изгиб. Схема испытаний представлена на Рис. 4.8. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом загиба α (Рис. 4.9), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу).

В зависимости от требований, установленных соответствующей НТД, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца.

Рис. 4.8 Схемы испытаний сварных соединений на статический изгиб.

|

Рис. 4.9 Определение угла загиба при испытаниях на статический изгиб. |

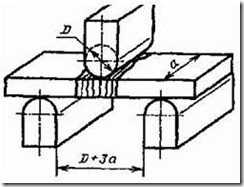

Вместо испытаний на статический изгиб для сварных соединений труб малового диаметра назначают испытания на сплющиваение, а для тавровых сварных соединений назначают испытания на излом.

|

|

|

|

а) |

б) |

Рис. 4.10 Схемы испытаний на сплющивание стыковых сварных соединений труб (а), и на излом образцов из таврового сварного соединения (б).