СИСТЕМЫ ДОКУМЕНТАЦИИ

ЕСКД (Единая система конструкторской документации)

Общие положения

Единая система конструкторской документации – комплекс стандартов, устанавливающих взаимосвязанные нормы и правила по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, изготовлении, эксплуатации, ремонте и др.).

Конструкторская документация является товаром и на нее распространяются все нормативно-технические акты, как на товарную продукцию

Основное назначение стандартов ЕСКД состоит в установлении единых оптимальных правил выполнения, оформления и обращения конструкторской документации, которые обеспечивают:

1) применение современных методов и средств при проектировании изделий;

2) возможность взаимообмена конструкторской документацией без ее переоформления;

3) оптимальную комплектность конструкторской документации;

4) механизацию и автоматизацию обработки конструкторских документов и содержащейся в них информации;

5) высокое качество изделий;

6) наличие в конструкторской документации требований, обеспечивающих безопасность использования изделий для жизни и здоровья потребителей, окружающей среды, а также предотвращение причинения вреда имуществу;

7) возможность расширения унификации и стандартизации при проектировании изделий;

8) возможность проведения сертификации изделий;

9) сокращение сроков и снижение трудоемкости подготовки производства;

10) правильную эксплуатацию изделий;

11) оперативную подготовку документации для быстрой переналадки действующего производства;

12) упрощение форм конструкторских документов и графических изображений;

13) возможность создания единой информационной базы автоматизированных систем (САПР, АСУП и др.);

14) гармонизацию с соответствующими международными стандартами.

Виды изделий

Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Изделия, в зависимости от их назначения, делят на изделия основного производства и на изделия вспомогательного производства.

К изделиям основного производства следует относить изделия, предназначенные для поставки (реализации).

К изделиям вспомогательного производства следует относить изделия, предназначенные только для собственных нужд предприятия (объединения), изготовляющего их.

Изделия, предназначенные для поставки (реализации) и одновременно используемые для собственных нужд предприятием, изготовляющим их, следует относить к изделиям основного производства.

Устанавливаются следующие виды изделий:

а) детали;

б) сборочные единицы;

в) комплексы;

г) комплекты.

Изделия, в зависимости от наличия или отсутствия в них составных частей, делят на:

а) неспецифицированные (детали) - не имеющие составных частей;

б) специфицированные (сборочные единицы, комплексы, комплекты) - состоящие из двух и более составных частей.

К покупным относятся изделия, не изготовляемые на данном предприятии, а получаемые им в готовом виде, кроме получаемых в порядке кооперирования.

К изделиям, получаемым в порядке кооперирования, относят составные части разрабатываемого изделия, изготовляемые на другом предприятии по конструкторской документации, входящей в комплект документов разрабатываемого изделия.

Виды конструкторских документов

К конструкторским документам (именуемым в дальнейшем словом "документы") относят графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, контроля, приемки, эксплуатации и ремонта.

Основные надписи

В графах основной надписи и дополнительных графах (номер граф на форме показаны в скобках) указывают:

в графе 1 - наименование изделия (в соответствии с требованиями ГОСТ 2.109-73), а также наименование документа, если этому документу присвоен код. Для изделия народнохозяйственного назначения допускается не указывать название документа, если его код определен ГОСТ 2.102-68, ГОСТ 2.601-68, ГОСТ 2.602-68, ГОСТ 2.701-84;

в графе 2 - обозначение документа;

в графе 3 - обозначение материала детали (графу заполняют только на чертежах деталей);

в графе 4 - литеру, присвоенную документу (графу заполняют последовательно, начиная с крайней левой клетки);

Допускается для изделий народнохозяйственного назначения в рабочей конструкторской документации литеру проставлять только в спецификациях и технических условиях;

в графе 5 - массу изделия по ГОСТ 2.109-73;

в графе 6 - масштаб (проставляется в соответствии с ГОСТ 2.302-68 и ГОСТ 2.109-73);

в графе 7 - порядковый номер листа (на документах состоящих из одного листа, графу не заполняют);

в графе 8 - общие количество листов (графу заполняют только на первом

листе);

в графе 9 - наименование или различительный индекс предприятия, выпускающего документ (графу не заполняют если различительный индекс содержится в обозначении документа);

в графе 10 - характер работы, выполняемой лицом, подписывающим документ. Свободную строку заполняют по усмотрению разработчика, например: "Начальник отдела", "Начальник лаборатории", "Рассчитал";

в графе 11 - фамилия лиц, подписавших документ;

в графе 12 - подписи лиц, фамилии.

Подписи лиц, разработавших данный документ и ответственные за нор- моконтроль, являются обязательными.

При отсутствии титульного листа допускается подпись лица, утвердившего документ, размещать на свободном поле первого или заглавного листа документа в порядке, установленном для титульных листов по ГОСТ 2.105 -79.

Если необходимо на документе наличие визы должностного лица, то их размещают на поле для подшивки первого или заглавного листа документа;

в графе 13 - дату подписания документа;

в графе 14 - 18 - графы таблицы изменения, которые заполняются в соответствии с требованиями ГОСТ 2.503-74;

в графе 19 - инвентарный номер подлинника по ГОСТ 2.501-88;

в графе 20 - подпись лица, принявшего подлинник в отдел (бюро) технической документации, и дату приемки;

в графе 21 - инвентарный номер подлинника, взамен которого выпущен данный подлинник по ГОСТ 2.503-74;

в графе 22 - инвентарный номер дубликата по ГОСТ 2.502-68;

в графе 23 - подпись лица, принявшего дубликат в отдел (бюро) технической документации, и дату приемки;

в графе 24 - обозначение документа, взамен или на основании которого выпущен данный документ. Допускается также использовать графу для указания обозначения документа аналогичного изделия, для которого ранее изготовлена технологическая оснастка, необходимая для данного изделия;

в графе 25 - обозначение соответствующего документа, в котором впервые записан данный документ;

в графе 26 - обозначение документа, повернутое на 180° для формата А4 и для формата больше А4 при расположении основной надписи вдоль длинной стороны листа и на 90° для формата больше А4 при расположении основной надписи вдоль короткой стороны листа;

в графе 27 - знак, установленный заказчиком в соответствии с требованиями нормативно-технической документации и проставляемый представителем заказчика;

в графе 28 - номер решения и год утверждения документации соответствующей литере;

в графе 29 - номер решения и год утверждения документации; в графе 30 - индекс заказчика в соответствии с нормативно-технической документацией;

в графе 31 - подпись лица, копировавшего чертеж;

в графе 32 - обозначение формата листа по ГОСТ 2.301-68;

в графе 33 - обозначение зоны, в которой находится измененная часть изделия;

в графе 34 - номера авторских свидетельств на изобретения, использованные в данном изделии.

Основные надписи, дополнительные графы к ним и рамки выполняют сплошными основными и сплошными тонкими линиями по ГОСТ 2.303-68.

Основные надписи располагают в правом нижнем углу конструкторских документов.

На листах формата А4 по ГОСТ 2.301-68 основные надписи располагаются вдоль короткой стороны листа.

Таблица изменений в основной надписи при необходимости может продолжаться вверх или влево от основной надписи (при наличии графы 33 - влево от нее).

При расположении таблицы изменений слева от основной надписи наименование граф 14-18 повторяют.

Для быстрого нахождения на чертеже (схеме) составной части изделия или его элемента рекомендуется разбивать поле чертежа (схемы) на зоны. Отметки, разделяющие чертеж (схему) на зоны, рекомендуется наносить на расстоянии, равном одной из сторон формата А4.

Отметки наносят:

по горизонтали - арабскими цифрами справа налево;

по вертикали - прописными буквами латинского алфавита снизу вверх.

Зоны обозначаются сочетанием цифр и букв, например: 1А, 2А, ЗА, 1 В, 2В, ЗВ и т.д.

На чертежах (схемах) с одним обозначением, выполненных на нескольких листах, нумерация зон по горизонталь должна быть сквозной в пределах всех листов.

Эксплуатационные документы

Эксплуатационные документы (ЭД) предназначены для эксплуатации изделий, ознакомления с их конструкцией, изучения правил эксплуатации (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования), отражения сведений, удостоверяющих гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантий и сведений по его эксплуатации за весь период (длительность и условия работы, техническое обслуживание, ремонт и другие данные), а также сведений по его утилизации: Руководство по эксплуатации, инструкция по монтажу, пуску, регулированию и обкатке изделия, формуляр, паспорт, этикетка, каталог деталей и сборочных единиц, нормы расхода запасных частей, нормы расхода материалов, ведомость комплекта запасных частей, инструмента и принадлежностей (ЗИП), учебно-технические плакаты Ведомость эксплуатационных документов.

В ЭД, поставляемой с изделием, должна в обязательном порядке в любом случае содержаться следующая информация:

- наименование и номер стандарта, обязательным требованиям которого должно соответствовать изделие;

- основные сведения, технические данные и потребительские свойства;

- правила и условия эффективного и безопасного использования, хранения, транспортирования и утилизации;

- ресурс, срок службы и сведения о необходимых действиях потребителя по его истечении и также о возможных последствиях при невыполнении указанных действий;

- гарантии изготовителя (поставщика);

- сведения о сертификации (при наличии);

- сведения о приемке.

В качестве самостоятельных приложений к документам относят:

- памятки по обращению с изделием;

- инструкции для отдельных специалистов обслуживающего персонала;

- инструкции по мерам безопасности;

- инструкции по проверке специальных контрольно-измерительных приборов и оборудования;

- инструкции по проведению специальных работ, проверок и испытаний изделий на промежуточных пунктах (базах, складах);

- специальные формуляры (например, формуляр шумности, по аварийно- спасательному обеспечению);

- специальные инструкции (например, инструкции по защите информации, инструкции по переводу изделия в категорию утилизируемого);

- ведомости (например, ведомости размещения ЗИП, имущества);

- нормировочные документы (например, нормы времени, трудоемкости выполнения отдельных работ);

- сервисные книжки по обслуживанию изделия, гарантийные талоны;

- спецификации комплектов специального назначения.

Для изделий, разрабатываемых по заказу Министерства обороны, номенклатуру, структуру и содержание приложений согласовывают с ним: РЭ руководство по эксплуатации, ИМ инструкция по монтажу, пуску, регулированию и обкатке изделия, ФО формуляр, ПС паспорт, ЭТ этикетка, КДС Каталог деталей и сборочных единиц, НЗЧ Нормы расхода запасных частей, НМ Нормы расхода материалов, ЗИ Ведомость, ЗИП УП Учебно-технические плакаты, ВЭ Ведомость эксплуатационных документов, ИМ составляют на монтаж, пуск, регулирование и обкатку изделия на месте его применения и в случае, если эти требования нецелесообразно или невозможно изложить в РЭ, ЭТ составляют на изделия, для которых данные, необходимые для эксплуатации, не превышают пять - шесть основных показателей. Для подтверждения этих показателей нет необходимости составлять ФО (ПС) и технически их невозможно и нецелесообразно маркировать на изделии КДС составляют на изделия, для которых в течение времени эксплуатации предусмотрены неоднократный ремонт и замены составных частей Под НЗЧ на период эксплуатации одного изделия понимают среднее ожидаемое за этот период количество замен составных частей из-за отказов и выработки ресурса Под НМ на период эксплуатации понимают среднее ожидаемое за этот период количество материалов ЗИ составляют на изделия, с которыми совместно поставляют прилагаемые к ним комплекты ЗИП, а так же наборы ЗИП, поставляемые отдельно от изделия, для эксплуатации которых предназначается ЗИП (например ЗИП одиночный, групповой, ремонтный и др.). Если количество наименований изделий и материалов незначительно, то ЗИ допускается не разрабатывать, а их номенклатуру перечисляют в формуляре или паспорте УП разрабатывают по ГОСТ 2.605 ВЭ составляют на изделия, в комплект эксплуатационных документов которых входят два и более самостоятельных эксплуатационных документов

Оформление ЭД

Оформление ЭД осуществляется в соответствии с требованиями ГОСТ 2.105 с учетом особенностей, изложенных в настоящем приложении.

Все ЭД на изделия, поставляемые заказчику, брошюруют в прочные папки, обклеенные водонепроницаемым материалом, с легкоразъемными креплениями (замками). Ширина корешка папки должна обеспечивать возможность наклейки прозрачного кармана для помещения в нем ярлыка с обозначением документа и номером раздела (разделов).

Устройство механизма крепления листов в папке должно исключать возможность его самопроизвольного раскрытия и выпадения листов при работе с документами.

Комплектование документов РЭ и КДС производят по разделам (подразделам) или по темам изготовители документации. В одну папку можно брошюровать документ целиком или несколько разделов (тем) документа. Количество листов, помещаемых в одну папку, определяется из необходимости обеспечения удобства работы, но не более 500 листов.

При наличии в одной папке нескольких разделов (тем) каждый раздел изготовитель документации обозначает цветным шмуцтитулом. Выступающий язычок шмуцтитула, на который наносят номер раздела (темы), должен быть жестким и с синтетическим покрытием. Для удобства прочтения шмуцтитулы разделов (тем) располагают уступом.

В каждой папке с документом помещают:

- титульный лист документа, раздела (при его наличии);

- перечень разделов документа, количество и номера папок (если документ скомплектован в несколько папок);

- лист с содержанием папки;

- лист регистрации изменений;

- лист регистрации временных изменений (при их наличии);

- лист с перечнем принятых сокращений и условных знаков;

введение (при необходимости).

Единая система технической документации (ЕСТД)

Виды технологических документов и стадии их разработки

В зависимости от назначения технологические документы (далее – документы) подразделяют на основные и вспомогательные.

К основным относят документы: содержащие сводную информацию, необходимую для решения одной или комплекса инженерно–технических, планово–экономических и организационных задач; полностью и однозначно определяющие технологический процесс (операцию) изготовления или ремонта изделия (составных частей изделия).

К вспомогательным относят документы, применяемые при разработке, внедрении и функционировании технологических процессов и операций, например карту заказа на проектирование технологической оснастки, акт внедрения технологического процесса и др.

Основные технологические документы подразделяют на документы общего и специального назначения.

К документам общего назначения относят технологические документы, применяемые в отдельности или в комплектах документов на технологические процессы (операции), независимо от применяемых технологических методов изготовления или ремонта изделий (составных частей изделий), например карту эскизов, технологическую инструкцию.

К документам специального назначения относят документы, применяемые при описании технологических процессов и операций в зависимости от типа и вида производства и применяемых технологических методов изготовления или ремонта изделий (составных частей изделий), например маршрутную карту, карту технологического процесса, карту типового (группового) технологического процесса, ведомость изделий (деталей, сборочных единиц) к типовому (групповому) технологическому процессу (операции), операционную карту и др.

Виды основных технологических документов, их назначение и условное обозначение приведены в таблице 1.

Таблица 1 – Виды документов

|

Вид документа |

Условное обозначение документа |

Назначение документа |

|

Документы общего назначения |

||

|

Титульный лист |

ТЛ |

Документ предназначен для оформления: – комплекта (ов) технологической документации на изготовление или ремонт изделия; – комплекта (ов) технологических документов на технологические процессы изготовления или ремонта изделия (составных частей изделия); – отдельных видов технологических документов. Является первым листом комплекта (ов) технологических документов |

|

Карта эскизов |

КЭ |

Графический документ, содержащий эскизы, схемы и таблицы и предназначенный для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия (составных частей изделия), включая контроль и перемещения |

|

Технологическая инструкция |

ТИ |

Документ предназначен для описания технологических процессов, методов и приемов, повторяющихся при изготовлении или ремонте изделий (составных частей изделий), правил эксплуатации средств технологического оснащения. Применяется в целях сокращения объема разрабатываемой технологической документации |

|

Документы специального назначения |

||

|

Маршрутная карта |

МК |

Документ предназначен для маршрутного или маршрутно–операционного описания технологического процесса или указания полного состава технологических операций при операционном описании изготовления или ремонта изделия (составных частей изделия), включая контроль и перемещения по всем операциям различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах Примечания: 1. МК является обязательным документом. 2. Допускается МК разрабатывать на отдельные виды работ. 3. Допускается МК применять совместно с соответствующей картой технологической информации, взамен карты технологического процесса, с операционным описанием в МК всех операций и полным указанием необходимых технологических режимов в графе «Наименование и содержание операции. 4. Допускается взамен МК использовать соответствующую карту технологического процесса. |

|

Карта технологического процесса |

КТП |

Документ предназначен для операционного описания технологического процесса изготовления или ремонта изделия (составных частей изделия) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах |

|

Карта типового (группового) технологического процесса |

КТГП |

Документ предназначен для описания типового (группового) технологического процесса изготовления или ремонта изделий (составных частей изделий) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах. Применяется совместно с ВТП |

|

Операционная карта |

ОК |

Документ предназначен для описания технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. Применяется при разработке единичных технологически процессов |

|

Карга типовой (групповой) операции |

КТО |

Документ предназначен для описания типовой (групповой) технологической операции с указанием последовательности выполнения переходов и общих данных о средствах технологического оснащения и режимах. Применяется совместно с ВТО |

|

Карта технологической информации |

КТИ |

Документ предназначен для указания дополнительной информации, необходимой для выполнения отдельных операций (технологических процессов). Допускается применять при разработке типовых (групповых) технологических процессов (ТТЛ, ГТП) для указания переменной информации с привязкой к обозначению изделия (составной его части) |

|

Комплектовочная карта |

КК |

Документ предназначен для указания данных о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия, и применяется при разработке технологических процессов сборки. Допускается применять КК для указания данных о вспомогательных материалах в других технологических процессах |

|

Технико–нормировочная карта |

ТНК |

Документ предназначен для разработки расчетных данных к технологической операции по нормам времени (выработки), описания выполняемых приемов и применяется при решении задач нормирования трудозатрат |

|

Карта кодирования информации |

ККИ |

Документ предназначен для кодирования информации, используемой при разработке управляющей программы, к станкам с программным управлением (ПУ) |

|

Карта наладки |

КН |

Документ предназначен для указания дополнительной информации к технологическим процессам (операциям) по наладке средств технологического оснащения. Применяется при многопозиционной обработке для станков с ПУ, при групповых методах обработки и т.п. |

|

Ведомость технологических маршрутов |

ВТМ |

Документ предназначен для указания технологического маршрута изготовления или ремонта изделия (составных частей изделия) по подразделениям предприятия и применяется для решения технологических и производственных задач |

|

Ведомость оснастки |

ВО |

Документ предназначен для указания применяемой технологической оснастки при выполнении технологического процесса изготовления или ремонта изделия (составных частей изделия) |

|

Ведомость оборудования |

ВОБ |

Документ предназначен для указания применяемого оборудования, необходимого для изготовления или ремонта изделия (составных частей изделия) |

|

Ведомость материалов |

ВМ |

Документ предназначен для указания данных о подметальных нормах расхода материалов, о заготовках, технологическом маршруте прохождения изготавливаемого или ремонтируемого изделия (составных частей изделия). Применяется для решения задач по нормированию материалов |

|

Ведомость специфицированных норм расхода материалов |

ВСН |

Документ предназначен для указания данных о нормах расхода материалов для изготовления или ремонта изделия и применяется для решения задач по нормированию расхода материалов на изделие |

|

Ведомость удельных норм расхода материалов |

ВУН |

Документ предназначен для указания данных об удельных нормах расхода материалов, используемых при выполнении технологических процессов и операций изготовления или ремонта изделия (составных частей изделия), и применяется для решения задач по нормированию расхода материалов |

|

Технологическая ведомость |

ТВ |

Документ предназначен для комплексного указания технологической и организационной информации, используемой перед разработкой комплекта (комплектов) документов на технологические процессы (операции), и применяется на одном из первых этапов технологической подготовки производства (ТПП) |

|

Ведомость применяемости |

ВП |

Документ предназначен для указания применяемости полного состава деталей, сборочных единиц, средств технологического оснащения и др. Применяется для решения задач ТПП |

|

Ведомость сборки изделия |

ВСИ |

Документ предназначен для указания состава деталей и сборочных единиц, необходимых для сборки изделия в порядке степени входимости, их применяемости и количественного состава |

|

Ведомость операций |

ВОП |

Документ предназначен для операционного описания технологических операций одного вида формообразования, обработки, сборки и ремонта изделия в технологической последовательности с указанием переходов, технологических режимов и данных о средствах технологического оснащения и норм времени. Применяется совместно с МК или КТ |

|

Ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (операции) |

ВТО (ВТП) |

Документ предназначен для указания состава деталей (сборочных единиц, изделий), изготавливаемых или ремонтируемых по типовому (групповому) технологическому процессу (операции), и переменных данных о материале, средствах технологического оснащения, режимах обработки и трудозатратах |

|

Ведомость деталей, изготовленных из отходов |

ВДО |

Документ предназначен для указания данных о деталях, изготовленных из отходов при раскрое металла |

|

Ведомость дефектации |

ВД |

Документ предназначен для указания изделий (составных частей изделий), подлежащих ремонту, с определением вида ремонта, дефектов и для указания дополнительной технологической информации. Применяется при ремонте изделий (составных частей изделий) |

|

Ведомость стержней |

ВСТ |

Документ предназначен для указания информации, необходимой при изготовлении стержней для отливок |

|

Ведомость технологических документов |

ВТД |

Документ предназначен для указания полного состава документов, необходимых для изготовления или ремонта изделий (составных частей изделий), и применяется при передаче комплекта документов с одного предприятия на другое |

|

Ведомость держателей подлинников |

ВДП |

Документ предназначен для указания полного состава документов, необходимых при передаче комплекта документов на микрофильмирование |

Примечания:

– Допускается указывать виды вспомогательных документов на отраслевом уровне.

– Допускается вводить через дробь в условные обозначения дополнительные признаки, раскрывающие специальное назначение документа, в виде букв русского алфавита, например для ведомости применяемости (ВП), предназначенной:

–для указания данных о технологической оснастке;

–для указания данных о применяемости стандартных деталей (сборочных единиц) ВП/СД;

–для указания данных о применяемости оригинальных деталей (сборочных единиц) — ВП/ОД и т.д.

Стадии разработки технологической документации, применяемой для технологических процессов изготовления изделий (составных частей изделий), определяются в зависимости от стадий разработки используемой конструкторской документации по ГОСТ 2.103.

Стадии разработки рабочей технологической документации устанавливаются разработчиком документации в соответствии с таблицей 2.

Таблица 2 – Стадии разработки технологической документации

|

Стадия разработки технологической документации |

Содержание работы |

|

Предварительный проект |

Разработка технологической документации, предназначенной для изготовления и испытания макета изделия и (или) его составных частей с присвоением литеры «П», на основании конструкторской документации, выполненной на стадиях «Эскизный проект» и «Технический проект» |

|

Разработка документации: а) опытного образца (опытной партии) |

Разработка документации, предназначенной для изготовления и испытания опытного образца (опытной партии), без присвоения литеры, на основании конструкторской документации, не имеющей литеры. Корректировка и разработка технологической документации по результатам изготовления и предварительных испытаний опытного образца (опытной партии) с присвоением литеры «О» на основании конструкторской документации, имеющей литеру «О». Корректировка и разработка технологической документации по результатам изготовления и приемочных испытаний опытного образца (опытной партии) и по результатам корректировки конструкторской документации с присвоением технологической документации литеры «O1» на основании конструкторской документации, имеющей литеру «O1». |

|

Стадия разработки технологической документации |

Содержание работы |

|

а) опытного образца (опытной партии) |

Корректировка и разработка технологической документации по результатам повторного изготовления и приемочных испытаний опытного образца (опытной партии) и по результатам корректировки конструкторской документации с присвоением технологической документации литеры «О2» на основании конструкторской документации, имеющей литеру «02». |

|

б) серийного (массового) производства |

Разработка технологической документации, предназначенной для изготовления и испытания изделий серийного (массового) производства, с присвоением литеры «А» («Б»), на основании конструкторской документации, имеющей литеру «А» или «Б» |

а) На стадии разработки конструкторской документации «Техническое предложение» технологическая документация не разрабатывается.

б) Директивной технологической документации, предназначенной только для решения не обходимых инженерно–технических, планово–экономических и организационных задач, при постановке изделия на производство присваивают литеру «Д» на основании конструкторской документации, имеющей литеру «А» или «Б».

в) Технологической документации, предназначенной для разового изготовления одного или нескольких изделий (составных частей изделий) в единичном производстве, присваивают литеру «И» на основании конструкторской документации, имеющей литеру «И».

г) Ранее разработанные технологические документы (комплекты технологических документов) применяют при изготовлении новых или модернизации изготовляемых изделий в следующих случаях:

– на стадии разработки технологической документации «Предварительный проект» — независимо от литерности применяемой технологической документации;

– в технологической документации опытного образца (опытной партии) с литерой «01» («02»), серийного (массового) производства с литерами «А» и «Б», если литерность применяемой технологической документации та же или высшая.

Литерность полного комплекта технологической документации определяется низшей из литер, указанных в документах, входящих в комплект.

д) Стадии разработки рабочей технологической документации, применяемой для технологических процессов ремонта изделий (составных частей изделий), определяются разработчиком документации в зависимости от применяемых видов документов на ремонт по ГОСТ 2.602 и стадий разработки конструкторской документации в соответствии с таблицей 3.

Таблица 3 – Стадии разработки рабочей технологической документации, применяемой для технологических процессов ремонта изделий

|

Стадия разработки технологической документации |

Содержание работы |

|

Разработка документации: а) опытного ремонта |

Разработка технологической документации, предназначенной для опытного ремонта и испытания изделий (составных частей изделий), с присвоением технологической документации литеры «РО», на основании конструкторской документации, имеющей литеру «РО». Разработка технологической документации, проверенной опытным ремонтом с присвоением литеры «РО» («Р02»). |

|

б) серийного (массового) ремонтного производства |

Разработка технологической документации, предназначенной для серийного (массового) ремонта и испытаний изделий (составных частей изделий), с присвоением технологической документации литеры «РА» («РБ»), на основании конструкторской документации, имеющей литеру «РА» или «РБ» |

Директивной технологической документации, предназначенной для выборочной и укрупненной разработки технологических процессов ремонта и испытания изделий (составных частей изделий), а также для решения необходимых инженерно–технических, планово– экономических и организационных задач, присваивают литеру «РД».

- Технологической документации, предназначенной для разового ремонта одного или нескольких изделий (составных частей изделий) в единичном производстве, присваивают литеру «РИ» на основании конструкторской документации, имеющей литеру «РИ».

- При разработке документации на технологические процессы, выполняемые на стадиях «Предварительный проект», «Опытный образец (опытная партия)» и «Опытный ремонт», ее следует выполнять в маршрутном и (или) маршрутно–операционном описании.

- При разработке документации на технологические процессы, выполняемые на стадиях «Серийное (массовое) производство», «Серийное (массовое) ремонтное производство», ее следует выполнять в операционном описании.

Допускается:

разработка технологической документации в маршрутно–операционном описании при условии ее применения в мелкосерийном производстве;

разработка технологической документации на предыдущей стадии в сравнении со стадией разработки применяемой конструкторской документации при условии изготовления или ремонта ограниченной партии изделий (составных частей изделий).

УНИФИЦИРОВАННАЯ СИСТЕМА ДОКУМЕНТАЦИИ

Область применения

Настоящий стандарт распространяется на организационно–распорядительные документы, предусмотренные Унифицированной системой организационно–распорядительной документации (УСОРД) (далее – документы) – постановления, распоряжения, приказы, решения, протоколы, акты, письма и др., которые фиксируют решения административных и организационных вопросов, а также вопросов управления, взаимодействия, обеспечения и регулирования деятельности:

· федеральных органов государственной власти, органов государственной власти субъектов Российской Федерации, включая субъекты Российской Федерации, имеющие наряду с русским языком в качестве государственного национальный язык, органов местного самоуправления;

· предприятий, организаций и их объединений независимо от организационно–правовой формы и вида деятельности.

Настоящий стандарт устанавливает:

· состав реквизитов документов;

· требования к оформлению реквизитов документов;

· требования к бланкам и оформлению документов;

· требования к изготовлению, учету, использованию и хранению бланков с воспроизведением Государственного герба Российской Федерации, гербов субъектов Российской Федерации.

Требования к бланкам документов и оформлению документов

Документы изготавливают на бланках.

Устанавливаются два основных формата бланков документов – А4 и А5; допускается использование бланков форматов A3 и А6 по ГОСТ 9327.

Бланки документов должны иметь поля не менее, мм:

· 20 – левое;

· 10 – правое;

· 20 – верхнее;

· 10 – нижнее.

Бланки документов следует изготавливать на белой бумаге или бумаге светлых тонов.

Бланки допускается изготавливать типографским способом, с помощью средств оперативной полиграфии или воспроизводить с помощью средств вычислительной техники непосредственно при изготовлении конкретного документа.

Устанавливают два варианта расположения реквизитов на бланках – угловой и продольный.

Реквизиты 01, 02, 03 располагают над серединой реквизита 06. Реквизит 06 допускается располагать на уровне реквизита 03.

Реквизиты 06, 07, 08, 12, ограничительные отметки для реквизитов 09, 10, 11 в пределах границ зон расположения реквизитов размещают одним из способов:

· центрованным (начало и конец каждой строки реквизита равно удалены от границ зоны расположения реквизитов);

· флаговым (каждая строка реквизита начинается от левой границы зоны расположения реквизитов).

Для организации, структурного подразделения, должностного лица устанавливают следующие виды бланков документов:

· общий бланк;

· бланк письма;

· бланк конкретного вида документа, кроме письма.

Общий бланк используют для изготовления любых видов документов, кроме письма.

Бланки структурного подразделения организации или должностного лица проектируют в том случае, если руководитель подразделения или должностное лицо имеют право подписи.

Общий бланк в зависимости от учредительных документов организации включает реквизиты 01, 02, 03, 06.

Бланк письма в зависимости от учредительных документов организации включает реквизиты 01, 02, 03, 04, 06, 07 и, при необходимости, ограничительные отметки для верхних границ зон расположения реквизитов 09, 10, 11, 12; 14, 15, 16; 17; 18; 19. Бланк конкретного вида документа, кроме письма, в зависимости от учредительных документов организации включает реквизиты 01, 02, 03, 05, 06, 08, 12, ограничительные отметки для границ зон расположения реквизитов 09, 10, 11, 12; 17; 18.

На бланках организаций субъектов Российской Федерации, имеющих наряду с русским языком в качестве государственного национальный язык, реквизиты 06, 07, 12 печатают на двух языках: русском и национальном, на одном уровне продольного бланка.

Допускается документы изготавливать на пишущей машинке или при помощи печатающих устройств средств вычислительной техники.

Отдельные внутренние документы, авторами которых являются должностные лица, допускается писать от руки (заявление, объяснительная записка и т.п.).

При изготовлении документов на двух и более страницах вторая и последующие страницы должны быть пронумерованы.

Номера страниц проставляют посередине верхнего поля листа.

Допускается печатание документов с использованием оборотной стороны листа.

СИСТЕМА ИНФОРМАЦИОННО–БИБЛИОГРАФИЧЕСКОЙ ДОКУМЕНТАЦИИ (СИБИД)

Общие понятия

В соответствии с приказом Федерального агентства по техническому регулированию и метрологии от 12.03.07 № 28–ст ГОСТ Р ИСО 15489–1– 2007 "СИБИД. Управление документами. Общие требования" утвержден и вводится в действие с 01.07.07. В чем же заключается значимость этого события?

Ни для кого не секрет, что Казахстан имеет огромный опыт унификации и стандартизации процессов управления "классическими" документами (документами на бумажной основе). И в этой связи ИСО 15489–1–2007 не является для нас уникальным документом.

Вместе с тем, все нормативно–методические документы, регламентирующие процессы управления документами в сфере документационного обеспечения управления (ДОУ), адресованы исключительно государственным органам. На вопросы, как же правильно организовать работу с документами коммерческим организациям, которые хотят добросовестно вести свое делопроизводство, на какие нормативные документы им опираться в работе и главное – как это сделать, ответ каждая из них находит по своему усмотрению.

И здесь ГОСТ Р ИСО 15489–1–2007 приходится как нельзя кстати.

Во–первых, стандарт регулирует процессы управления документами государственных, коммерческих и общественных организаций.

Во–вторых, он четко прописывает процедуру определения и использования нормативной среды (правовых, нормативных, методических документов) в деятельности этих организаций.

Еще одной важной отличительной особенностью этого стандарта стали изложенные в нем принципы ответственности.

Цитата: "ответственность и полномочия в области управления документами должны быть четко определены и доведены до сведения всех сотрудников организации с тем, чтобы было предельно ясно, кто конкретно несет ответственность за работу с конкретными документами".

Кроме того, впервые точно указано, что ответственность должна быть распределена между всеми сотрудниками организации, с учетом занимаемой должности и степени сложности работы с документами, а также то, что эта ответственность должна быть зафиксирована в должностных инструкциях и организационно–распорядительных документах, утвержденных руководителем организации. Таким образом, руководитель также вовлекается в процесс управления документами организации и несет за него ответственность.

Для казахстанских пользователей стандарт ГОСТ Р ИСО 15489–1–2007 представляет интерес еще и тем, что в нем представлен широкий набор терминов, употребляемых при ведении электронного документооборота, например, таких как "метаданные", "конвертирование", "миграция" и др. Это тем более важно в свете того, что основной терминологический стандарт, регулирующий сферу ДОУ (ГОСТ Р 51141–98 "Делопроизводство и архивное дело. Термины и определения"), уже не охватывает терминологию, присущую новому "электронно–цифровому" направлению в ДОУ.

Говоря об электронном документообороте, следует подчеркнуть, что стандарт регулирует вопросы методологии проектирования и внедрения систем управления документами, а также прекращения их применения. Кроме того, в стандарте приведены и раскрыты характеристики систем управления документами: надежность, целостность, комплексность и т. д. Большой и очень интересный раздел стандарта посвящен непосредственно процессам управления документами и контролю за ними.

Интересно деление функции контроля на контроль за действиями, совершаемые с документом, и контроль его местонахождения. Это в очередной раз подчеркивает тесную связь стандарта с системами электронного документооборота.

Таким образом, ГОСТ Р ИСО 15489–1–2007 на сегодняшний день заполняет собой брешь, образовавшуюся в сфере нормативно–методического обеспечения в области управления документами. Кроме того, он корректирует позицию специалистов системы менеджмента качества, зачастую навязывающих свое видение процессов и правил документирования деятельности организации и игнорирующих действующие в Казахстане правила документирования. Стандарт расставляет точки над "I", т. к. является основным в сфере ДОУ и распространяется на систему менеджмента качества, выстраиваемую по международным стандартам ИСО.

Термины и определения

В системе информационно–библиографической документации применены следующие термины с соответствующими определениями:

· архивный орган; архивное учреждение (archival authority): Учреждение, ответственное за отбор документов на хранение, комплектование и обеспечение сохранности архивного фонда, предоставление доступа к архивным документам и согласование уничтожения документов, не подлежащих хранению.

· система управления документами (records system): Информационная система, обеспечивающая сбор документов (включение документов в систему), управление документами и доступ к ним.

· документ (record): Зафиксированная на материальном носителе идентифицируемая информация, созданная, полученная и сохраняемая организацией или физическим лицом в качестве доказательства при подтверждении правовых обязательств или деловой деятельности.

· доступ (access): Право, возможность, средства для поиска, извлечения или использования информации.

· индексирование (indexing): Процесс проставления условных обозначений и составления указателей, служащих для упрощения доступа к документам и (или) информации.

· классификация (classification): Систематическая идентификация и упорядочение деловой деятельности и (или) документов по категориям в соответствии с логически структурированными условиями, методами и процедурными правилами, представленными в классификационной системе.

· конвертирование (conversion): Процесс перемещения документов с одного носителя на другой или из одного формата в другой. Ср. миграция (см. 3.11).

· контроль (tracking): Создание, включение в систему управления документами и сохранение информации о движении и использовании документов.

· контроль действий (action tracking): Процесс отслеживания сроков совершения действий, а также процесс установления связи этих отдельных действий с деловой деятельностью в целом.

· метаданные (metadata): Данные, описывающие контекст, содержание, структуру документов и управление ими.

· миграция (migration): Перемещение документов из одной системы в другую с сохранением аутентичности, целостности, достоверности документов и их пригодности для использования. Ср. конвертирование (см. 3.7).

· обеспечение сохранности (preservation): Процессы и операции по обеспечению технической и интеллектуальной аутентичности документов в течение времени.

· отбор и передача (disposition): Процессы реализации управленческих решений, зафиксированных в перечнях документов или других инструментах управления документами, и касающихся уничтожения документов или передачи их на последующее хранение. '

· перемещение (transfer) (в отношении места хранения): Изменение места хранения документа.

· передача (transfer) (в отношении способа хранения): Изменение способа хранения документов, права собственности и (или) ответственности за документы.

· отчетность (accountability): Принцип, в соответствии с которым частные лица, организации и общество ответственны за свои действия.

· регистрация (registration): Присвоение документу уникального идентификатора при его вводе в систему.

· уничтожение (destruction): Ликвидация документов без какой–либо возможности восстановления.

· управление документами (records management): Совокупность планомерных и эффективных действий по созданию, использованию, хранению и уничтожению документов в организациях с целью доказательства проведения деловых (управленческих) операций.

Документ должен объективно отражать то, что сообщено или решено, или предпринято действие, то есть должен содержать подробное библиографическое описание. Кроме этого документ должен отвечать потребностям деловой деятельности, к которой он относится, и использоваться в целях отчетности.

Электронный документ должен содержать или постоянно быть связан с метаданными, отражающими операции, совершаемые с документом в процессе деловой деятельности. При этом:

a) структура документа, его формат и взаимосвязи между составляющими документ элементами должны оставаться неизменными, не искаженными метаданными;

b) в метаданных о документе должен быть отражен контекст его создания, получения и использования (в том числе процесс деловой деятельности, частью которого является данная операция, дата и время данной операции и ее участники),

c) в метаданных о документе должны быть представлены связи между отдельными документами, составляющими в совокупности единый комплекс документов.

Управление документами распространяется на практическую деятельность лиц, осуществляющих управление документами, а также лиц, создающих или использующих документы в ходе своей деловой деятельности.

Управление документами в организации включает в себя:

a) принятие политики и стандартов в сфере управления документами;

b) распределение ответственности и полномочий по управлению документами;

c) установление, внедрение и распространение руководящих указаний и регламентов работы с документами;

d) предоставление ряда услуг, относящихся к управлению документами и использованию документов;

e) проектирование, внедрение и администрирование специализированных систем для управления документами;

f) интегрирование процессов управления документами в системы и процессы деловой деятельности.

Документы содержат информацию, являющуюся ценным ресурсом и важным элементом деловой деятельности. Системный подход к управлению документами позволяет организациям и обществу защищать и сохранять документы в качестве доказательства действий. Система управления документами позволяет создавать информационный ресурс о деловой деятельности организации, который может поддерживать ее последующую деятельность и отдельные решения, а также обеспечивать отчетность.

Документы позволяют организациям:

- осуществлять свою деятельность упорядоченно, эффективно и ответственно;

- предоставлять информацию последовательно и объективно;

обеспечивать информационную поддержку при принятии управленческих решений;

-обеспечивать согласованность, непрерывность и производительность деловой и управленческой деятельности;

- повышать эффективность деятельности всей организации;

- обеспечивать бесперебойность деятельности в случае чрезвычайных ситуаций;

- соблюдать требования нормативной среды, в том числе в области архивной, аудиторской и надзорной деятельности;

- обеспечивать защиту и поддержку в судебных делах, включая риски, связанные с наличием или отсутствием документальных доказательств, содержащих сведения о деятельности организации;

- защищать интересы организации и права сотрудников, а также всех заинтересованных сторон;

- обеспечивать и документировать научно–исследовательские и опытно– конструкторские работы, инновационную деятельность, а также исторические исследования;

предоставлять документированные доказательства личной, общественной и деловой деятельности;

- обеспечивать деловую, персональную и культурную идентичность;

- поддерживать корпоративную, индивидуальную и социальную память.

Принципы политики, процедуры и практика управления документами должны обеспечивать создание подлинных документов, обладающих характеристиками, указанными в I–IV.

· Аутентичность

Документ является аутентичным, если он:

a) соответствует установленным правилам;

b) был создан или отправлен лицом, уполномоченным на это;

c) был создан или отправлен в то время, которое обозначено в документе.

Чтобы обеспечивать аутентичность документов, организации должны внедрять и документально фиксировать принципы политики и процедуры контроля над созданием, получением, передачей, хранением и отбором (изъятием) документов и тем самым гарантировать, что создатели документов уполномочены на это и могут быть идентифицированы, а документы защищены от несанкционированного дополнения, удаления, изменения, использования и сокрытия (засекречивания).

· Достоверность

Достоверным является документ, содержание которого можно считать полным и точным представлением подтверждаемых операций, деятельности или фактов и которому можно доверять в последующих операциях или в последующей деятельности. Документы следует создавать во время или сразу же после операции или ситуации, к которым они относятся, лицами, достоверно знающими факты, или средствами, обычно используемыми в деловой деятельности при проведении данной операции.

· Целостность

Целостность документа определяется его полнотой и неизменностью. Необходимо, чтобы документ был защищен от несанкционированного изменения. Политика и процедуры управления документами должны указывать, какие дополнения или изменения могут быть применены к документу после его создания, при каких обстоятельствах дополнения или изменения могут быть разрешены и кто уполномочен сделать это. Любые санкционированные изменения, добавления или удаления в документе следует четко обозначать и контролировать.

· Пригодность для использования

Пригодным для использования является документ, который можно локализовать, найти, воспроизвести и интерпретировать. При воспроизведении он должен отражать связь с деловой деятельностью или операцией, в результате которой он был создан. Контекстные ссылки документов должны нести информацию, необходимую для понимания операций деловой деятельности, в которых эти документы были созданы и применялись. Должна быть предоставлена возможность идентифицировать документ в широком контексте деловой деятельности и функций. Связи между документами, фиксирующие последовательность действий, должны быть сохранены.

Система управления документами

Система управления документами должна обладать функциональными характеристиками, позволяющими выполнять и поддерживать процессы управления документами, описанные в разделе 9.

При принятии решений, связанных с проектированием и внедрением системы управления документами и поддерживанием ею процессов управления документами, следует принимать во внимание необходимость их соответствия организационным структурам управления.

· Документирование операций

Системы управления документами должны полно и точно отражать все операции, произведенные непосредственно с конкретным документом, а также процессы, связанные с ним. Эти сведения могут быть зафиксированы в метаданных о документе или в контрольных протоколах системных процессов. Протоколы контроля системных процессов следует хранить, как минимум, столько же, сколько хранят документ, к которому они относятся.

При проектировании системы управления документами следует выбирать подходящую среду хранения и носители информации, средства физической защиты, процедуры обработки и системы хранения. Выбор носителя информации зависит от сроков хранения документов. Система управления документами должна быть подготовлена к чрезвычайным ситуациям так, чтобы определять и уменьшать риски. Во время и после восстановления деятельности организации, пострадавшей от чрезвычайных ситуаций, система управления документами должна сохранять свою целостность и демонстрировать это.

· Распределенное управление

Системы управления документами должны быть способны поддерживать альтернативные варианты размещения документов. В некоторых случаях, если правовая и нормативная среда позволяют это, документы допускается физически хранить в одной организации, а управление ими и ответственность за них можно возлагать либо на организацию–создателя, либо на другой полномочный орган. Такой порядок размещения, различающий хранение, владение и ответственность за документы, характерен для электронных документов, размещенных в электронных системах управления документами. Перемещение документов может происходить в любое время, при этом оно должно быть контролируемо и документально оформлено.

· Конвертирование и миграция

Системы управления документами следует проектировать так, чтобы документы оставались аутентичными, надежными и пригодными для использования независимо от любых изменений в системе управления документами (в том числе при конвертировании форматов, миграции между техническим оборудованием, операционными системами или специальными программными приложениями) в течение всего периода их хранения (в соответствии с 8.5).

· Доступ, поиск и использование

Системы управления документами должны обеспечивать своевременный и эффективный поиск и доступ к документам, необходимым для осуществления деловой деятельности и отчетности.

Системы управления документами должны иметь и применять средства контроля доступа, чтобы обеспечивать сохранность документов. Они должны обеспечивать создание и поддержку протокола контроля системных процессов или другие методы, позволяющие эффективно защищать документы от несанкционированного использования, изменения или уничтожения.

· Хранение и уничтожение документов

Системы управления документами должны обеспечивать процессы хранения, отбора и передачи документов для последующего хранения или уничтожения. Действия по отбору и передаче документов на дальнейшее хранение или уничтожение могут быть предприняты в любой период жизненного цикла документа, в том числе на стадии проектирования системы управления документами. Должна быть предусмотрена возможность автоматического отбора (изъятия) документов из системы управления документами для передачи их на дальнейшее хранение или уничтожение. Системы управления документами должны поддерживать протоколы контроля системных процессов или другие методы, обеспечивающие отслеживание всех действий по отбору и передаче документов ' на дальнейшее хранение или уничтожение.

СИСТЕМА ПОКАЗАТЕЛЕЙ КАЧЕСТВА ПРОДУКЦИИ

Понятие качества продукции

Качество продукции – совокупность свойств и признаков продукции, товаров, услуг, обусловливающих их способность удовлетворять потребности и запросы людей, соответствовать своему назначению и предъявляемым требованиям. Качество определяется мерой соответствия товаров и услуг условиям и требованиям стандартов, договоров, контрактов, запросов потребителей.

Понятие «качество» определяется стандартом ИСО 8402–94 как «совокупность свойств и характеристик продукта или услуги, относящихся к его способности определяет предполагаемые потребности». Качество создается с помощью техники на базе надлежащего образа мышления. Такой подход ведет к понятию качества в философии всеобщего управления качеством. Другая формулировка понятия «качество» основывается на нескольких разнообразных принципах, исходя из которых можно отобразить всю многоаспектность этого понятия.

1. С точки зрения объективной оценки признаков продукта, качество может быть измерено. Различия в качестве могут быть количественно отображены при помощи обусловленных особенностей изделия или услуги.

2. С точки зрения потребителя, качество продукции устанавливается в первую очередь субъективной оценкой покупателя, а уже затем – характеристиками самого продукта. Некоторые потребители имеют разнообразные требования, причем те продукты, которые удовлетворяют эти потребности в наилучшем варианте, рассматриваются как имеющие наивысшее качество.

3. С точки зрения производственного процесса, качество – это соблюдение спецификаций, и любое отклонение от них приводит к ухудшению качества. Наилучшее качество предполагает хорошо проделанную работу, итог которой целиком соответствует предъявляемым запросам.

4. С точки зрения соотношения цены и полезности, качество проявляется посредством расходов и цен. Качественная продукция осуществляет определенную функцию по доступной цене, а также в соответствии со спецификацией по приемлемым затратам.

Выделяют следующие основные причины, почему проблема обеспечения качества так актуальна и важна в современной производственной деятельности:

1) качество – ключевой аспект для совершения покупки для наиболее значимых потребителей. Лишиться заказа из—за недостаточного уровня качества намного хуже, чем из—за чересчур высокой цены: так можно потерять покупателя навсегда;

2) качество всеохватывающе. Организация осуществляет множество конкретных действий, чтобы противостоять конкуренции. Качество и системы управления качеством предлагают набор операций, объединяющий все фазы производственного процесса – продуктовую политику, планирование, маркетинг, сбыт, персонал, инновации и технологию, – для того чтобы предприятие удачно функционировало на рынке;

3) качество – главный инструмент снижения издержек. Всегда дешевле производить правильно с первого раза, чем позднее устранять ошибку;

4) качество ведет к укреплению позиций предприятия на рынке. В условиях открытых и либерализованных рынков продукты и услуги делаются все более взаимозаменяемыми. Уровень качества продукции становится решающим.

Понятие «качество» также рассматривают как двухуровневое.

Качество первого уровня (т. е. техническое качество) – вырабатывается на этапах исследований, разработок и производства. Управление качеством на этом этапе содержит действия по соблюдению нужного минимума качественных и количественных запросов к продукции.

Качество второго уровня (коммуникативное качество) – складывается на этапах пред и послепродажного обслуживания. Для обеспечения качества на этих этапах осуществляются операции, сориентированные на исчерпывающее удовлетворение требований потребителей.

Классификация

Всю совокупность показателей качества продукции можно классифицировать по следующим признакам:

• количеству характеризуемых свойств (единичные и комплексные);

• отношению к различным свойствам продукции (показатели - надежности, технологичности, эргономичности и др.);

• стадии определения (проектные, производственные и эксплуатационные);

• методу определения (расчетные, экспериментальные, экспертные);

• характеру использования для оценки уровня качества (базовые и относительные);

• способу выражения (показатели, выраженные безразмерными единицами, например баллами, процентами, и размерные);

При оценке технического уровня и качества продукции используются следующие основные группы показателей качества:

• показатели назначения, характеризующие полезный эффект от эксплуатации и использования продукции и обуславливающие область ее применения;

• показатели надежности и долговечности изделий в конкретных условиях ее использования;

• показатели технологичности, характеризующие эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции;

• показатели стандартизации и унификации, характеризующие степень использования в продукции стандартизированных изделий и уровень унификации составных частей изделия;

• эргономические показатели, характеризующие систему «человек – изделие – среда» и учитывающие комплекс гигиенических, психологических, антропометрических, физиологических, психофизиологических свойств человека, проявляющихся в производственных и бытовых процессах;

• эстетические показатели, характеризующие такие свойства продукции, как выразительность, оригинальность, гармоничность, целостность, соответствие среде и стилю;

• патентно-правовые показатели, характеризующие степень патентной защиты изделия в стране и за рубежом, а также его патентную чистоту;

• экономические показатели, отражающие затраты на разработку изготовление и эксплуатацию (потребление) продукции, а также экономическую эффективность ее эксплуатации.

В настоящее время при оценке технического уровня и качества продукции в дополнении к перечисленным традиционным группам показателей используются также экологические показатели, показатели безопасности и транспортабельности продукции, показатели ее однородности.

Эффективное управление предполагает также использование обобщающих показателей, которые характеризуют качество выпускаемой продукции независимо от ее вида и назначения. К ним, в частности, могут относиться:

• объем и удельный вес производства отдельных видов прогрессивных, высокоэффективных изделий в общем выпуске продукции данной группы;

• экономический эффект от использования продукции повышенного качества;

• показатели сортности для продукции ряда отраслей промышленности.

Обобщающие показатели качества используются в планах предприятий, научно-исследовательских и проектно-конструкторских организаций. По уровню этих показателей можно судить о качестве выпускаемой продукции в целом на предприятии или отрасли.

Коэффициенты применяемости и повторяемости

Основой унификации является стандартизация с ее структурой предпочтительных чисел, которая позволяет определить оптимальные значения величин и коэффициентов стандартизованных изделий, а также разработать комплекс государственных стандартов на основные нормы, обеспечивающие взаимозаменяемость унифицированных конструкций, приборов и агрегатов.

Уровень унификации и стандартизации – насыщенность изделий унифицированными и стандартными элементами (деталями, приборами, агрегатами), для расчета которых используются коэффициенты применяемости и повторяемости.

Коэффициент применяемости К показывает уровень применяемости составных элементов, т. е. уровень использования во вновь разрабатываемых конструкциях приборов, агрегатов, установок, использовавшихся до этого в предыдущих подобных конструкциях. Коэффициент применяемости рассчитывают по числу типоразмеров, по составным элементам товара или в стоимостном выражении.

Коэффициент применяемости в различных сферах промышленности определяют при помощи дифференцированных параметров, характеризующих уровень унификации изделий (в процентах).

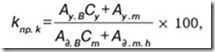

1. Показатель уровня стандартизации и унификации по количеству типоразмеров находят по формуле:

![]()

где п – совокупное количество типоразмеров;

п0 – количество уникальных типоразмеров, которые разработаны впервые для данного товара.

Типоразмер – такой объект производства (элемент, узел, машина, агрегат), который имеет конкретную конструкцию (свойственную только данному объекту), определенные показатели и величины и регистрируется отдельной позицией в колонку спецификации продукции.

2. Показатель уровня стандартизации и унификации по составным элементам товара находят по формуле:

![]()

где N – общее количество составных элементов товара;

N0 – количество уникальных составных элементов товара.

3. Показатель уровня стандартизации и унификации по стоимостному выражению находят по формуле:

![]()

где С – стоимость совокупного количества составных элементов товара;

С0 – стоимость количества уникальных составных элементов товара.

Каждая из приведенных формул характеризует уровень унификации только с одной стороны. Более полную характеристику уровня унификации продукции может дать комплексный показатель – коэффициент применяемости, который можно представить в виде:

где Су – средняя стоимость веса материала унифицированных деталей;

СТ – средняя стоимость веса материала изделия в целом;

h – средняя стоимость нормочаса;

АуВ – вес всех унифицированных деталей в изделии

Аут – суммарная трудоемкость изготовления унифицированных деталей;

АДБ– общий вес изделия;

Аат – полная трудоемкость изготовления изделия.

Коэффициент повторяемости составных элементов в общем числе составных элементов данного изделия Кп(%) характеризует уровень унификации и взаимозаменяемость составных элементов товара определенного типа:

![]()

где N – общее количество составных элементов изделий;

n – общее количество уникальных типоразмеров.

Среднюю повторяемость составных элементов в изделии характеризует коэффициент повторяемости:

![]()

ЕДИНАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА (ЕСТПП)

Технологическая подготовка производства (ТПП) представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску продукции необходимого качества при установленных сроках, объеме производства и затратах. Содержание и объем ТПП зависит от типа производства, конструкции и назначения изделия. Под технологической готовностью понимается наличие полного комплекта технологической документации и средств технологического оснащения, необходимых для производства новых изделий.

Работа регламентируется стандартами Единой системы технологической подготовки производства (ЕСТПП). Она определяет порядок организации и управления ТПП, предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно–технических и организационно–управленческих работ. Комплекс стандартов делится на пять групп.

Группа 0 включает стандарты. Излагающие общие положения системы, основные требования к ТПП, термины и определения основных понятий, порядок оценки технико–экономического уровня ТПП.

В группе 1 представлены стандарты, определяющие правила организации и управления ТПП, выбора стадий разработок документации, формирования организационных структур, правила моделирования систем и автоматизированного решения задач, организации инструментального хозяйства.

В группе 2 объединены стандарты, регламентирующие правила обеспечения технологичности конструкций изделий в целом, а также по их видам и стадиям разработки, состав показателей технологичности и правила их выбора, порядок введения технологического контроля конструкторской документации.

Группа 3 представляет стандарты, излагающие порядок разработки и применения технологических процессов, средств технологического оснащения, правила выбора и применение оборудования, оснастки, средств контроля, механизации и автоматизации производственных процессов, правила организации автоматизированного проектирования процессов и средств оснащения.

Группа 4 включает стандарты, определяющие правила применения технических средств механизации и автоматизации инженерно–технических работ, программирования и алгоритмизации решения задач, организации информационного, математического и технического оснащения, правила формирования комплексно–автоматизированных систем, выбора объектов и очередности автоматизации решения задач Т1111. Разработка документации по организации управления ТПП выполняется в три стадии: разработка технического и рабочего проектов.

Организация технологической подготовки

Технологическую подготовку производства осуществляет отдел главного технолога. Главные задачи, решаемые при этом, группируются по следующим основным функциям:

–обеспечение технологичности конструкции изделия;

–разработка технологических процессов;

–проектирование и изготовление средств технологического оснащения;

–организация и управление процессом технологической подготовки производства.

Отправной точкой в технологической подготовке производства является получение исходных документов на разработку и производство новых изделий. В целом весь процесс разработки документации предполагает:

–обследование и анализ существующей на предприятии системы технологической подготовки производства;

–разработку технического проекта системы технологической подготовки производства, в котором определяется назначение, и формируются требования, которым должны удовлетворять как система в целом, так и отдельные ее элементы;

–создание рабочего проекта, предусматривающего разработку информационных моделей решения задач, всего комплекса технологических процессов на основе типизации и стандартизации, документации по организации рабочих мест и участков основного и вспомогательного производства на основе типовых и стандартных технологических процессов.

Результатом работы по технологической подготовке производства является выработка правил обеспечения технологичности конструкции изделий.

Технологичность конструкции изделия

Понятие обеспечения технологичности конструкции изделия охватывает подготовку производства, предусматривающего взаимосвязанное решение конструкторских и технологических задач, направленных на повышение производительности труда, достижение оптимальных трудовых и материальных затрат и сокращение времени на производство, техническое обслуживание и ремонт изделия.

Сведения об уровне технологичности конструкции используются в процессе оптимизации конструктивных решений на стадии разработки конструкторской документации, при принятии решения о производстве изделия, анализе технологической подготовки производства, разработке мероприятий по повышению уровня технологичности конструкции изделия и эффективности его производства и эксплуатации.

Обеспечение технологичности конструкции изделия наряду с отработкой самой конструкции включает ее количественную оценку. Этот показатель рассчитывается с помощью базовых (исходных) данных. К числу основных показателей, характеризующих технологичность конструкции изделий, можно отнести трудоемкость изготовления изделия, его удельную материалоемкость, технологическую себестоимость, трудоемкость, стоимость и продолжительность технического обслуживания, степень унификации конструкции.

При оценке технологичности конструкции следует пользоваться минимальным, недостаточным количеством показателей. Точность количественной оценки технологичности конструкции изделий, а также перечень показателей и методика их определения устанавливаются в зависимости от вида изделия и степени отработки его конструкции и типа производства.

При проведении отработки конструкции изделия на технологичность следует иметь в виду, что в этом случае играет роль вид изделия, степень его новизны и сложности, условия изготовления, технического обслуживания и ремонта, перспективность и объем его выпуска.

Испытание конструкции изделия на технологичность должно обеспечить решение следующих основных задач:

–снижение трудоемкости и себестоимости изготовления изделия;

–снижение трудоемкости и стоимости технического обслуживания изделия;

–снижение важнейших составляющих общей материалоемкости изделия – расхода металла и топливно–энергетических ресурсов при изготовлении, а также монтаже вне предприятия–изготовителя и ремонте.

Работы по снижению трудоемкости и себестоимости изготовления изделия и его монтажа сопровождаются повышением серийности изделия посредством стандартизации и унификации, ограничения номенклатуры составных частей конструктивных элементов и используемых материалов, применения высокопроизводительных и малоотходных технологических решений, использования стандартных средств технологического оснащения, обеспечивающих оптимальный уровень механизации и автоматизации производственных процессов.

Снижение трудоемкости, стоимости и продолжительности технического обслуживания и ремонта предполагает использование конструктивных решений, позволяющих снизить затраты на проведение подготовки к использованию изделия, а также облегчающих и упрощающих условия технического обслуживания, ремонта и транспортировки.

В свою очередь комплекс работ по снижению материалоемкости изделия включает:

–применение рациональных сортаментов и марок материалов, рациональных способов получения заготовок, методов и режимов упрочнения деталей;

–разработку и применение прогрессивных конструктивных решений, позволяющих повысить ресурс изделия и использовать малоотходные и безотходные технологические процессы;

–разработку рациональной компоновки изделия, обеспечивающей сокращение расхода материала.

В ходе выполнения технологической подготовки производства различают два вида технологичности конструкции изделия – производственную и эксплуатационную.

Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкторскую и технологическую подготовку производства, а также длительности производственного цикла.

Эксплуатационная технологичность конструкции изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Оценка технологичности конструкции может быть двух видов: качественной и количественной.

Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя. Качественная сравнительная оценка вариантов конструкции допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определение степени различия технологичности сравниваемых вариантов. Качественная оценка при сравнении вариантов конструкции в процессе проектирования изделия предшествует количественной и определяет ее целесообразность.

Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественная оценка рациональна только в зависимости от признаков, которые существенно влияют на технологичность рассматриваемой конструкции.

Методы сравнения технологических процессов

Технологическая подготовка производства ставит перед технологом задачу: из имеющихся в его распоряжении вариантов изготовления изделия выбрать оптимальный, т.е. наиболее рациональный и экономичный, способ производства, оборудование и технологическую оснастку.

Оптимальный вариант необходимо выбирать с учетом условий производства – степени его устойчивости, серийности, сложности. Например, в крупносерийном и массовом производстве, как правило, есть все возможности, чтобы решить эту задачу, так как каждый элемент затрат может быть рассчитан с высокой степенью точности. В серийном же производстве продолжительность выпуска изделий короче из–за довольно частой сменяемости номенклатуры, поэтому сравнительная оценка сопоставляемых технологических процессов должна быть проведена быстро и качественно.

В основе сравнительных расчетов лежит определение технологической себестоимости и установление экономически целесообразного объема годового производства. Технологической себестоимостью называется сумма затрат, изменяющаяся с изменением технологического процесса.

Законченные результаты проектирования технологической подготовки производства оформляются специальной документацией. На предприятиях машиностроения, строительных материалов, мебельных фабриках и в некоторых других отраслях такими документами являются технологические карты. Они представляют описание всего технологического процесса от поступления исходных материалов и комплектующих изделий на склад отдела материально–технического снабжения и до выпуска готового изделия и передачи его отделу сбыта продукции. Например, в металлургии основной технологической документацией являются нормативно–технологические карты, графики работ, производственно–технические инструкции и разработанные на их основе программы для электронных управляющих машин.

Технологический регламент является основной технологической документацией в ряде отраслей, например, в химической промышленности. В нем дается описание основных параметров, этапов и режимов технологического процесса, рецептуры и порядка ведения операций. В технологическом регламенте устанавливается характеристика готового продукта, перечень и характеристика исходного сырья и материалов.

На предприятиях всех отраслей промышленности технологическая документация обязательно включает: нормы расхода сырья, материалов, энергии, топлива, нормы отходов производства, описание транспортных маршрутов, перечень рабочих инструкций, спецификации оборудования и инструментов.

Выполнение работ по технологической подготовке производства позволяет сосредоточить усилия конструкторов, технологов и организаторов на решении главных задач развития техники, технологии и организации производства, повысить гибкость технологических процессов к переналадке на выпуск новых изделий и снизить затраты на ее проведение приблизительно в два раза.

НАДЕЖНОСТЬ В ТЕХНИКЕ

Основные понятия надёжности

Надежность – свойство объекта выполнять заданные функции, сохраняя во времени и в заданных пределах значения установленных эксплуатационных показателей.

Объект – техническое изделие определенного целевого назначения, рассматриваемое в периоды проектирования, производства, испытаний и эксплуатации.

Объектами могут быть различные системы и их элементы.

Элемент – простейшая составная часть изделия, в задачах надежности может состоять из многих деталей.

Система – совокупность совместно действующих элементов, предназначенная для самостоятельного выполнения заданных функций.

Понятия элемента и системы трансформируются в зависимости от поставленной задачи. Например, станок, при установлении его собственной надежности рассматривается как система, состоящая из отдельных элементов – механизмов, деталей и т.п., а при изучении надежности технологической линии – как элемент.

Надежность объекта характеризуется следующими основными состояниями и событиями.

Исправность – состояние объекта, при котором он соответствует всем требованиям, установленным нормативно–технической документацией (НТД).

Работоспособность – состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения основных параметров, установленных НТД.