Ременные передачи

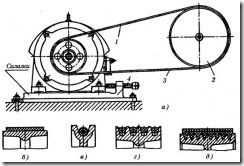

Ременная передача (рисунок 8.1) состоит из ведущего 1 и ведомого 2 шкивов, связанных между собой ремнем 3, и натяжного устройства 4, которое создает необходимое контактное давление между ремнем и шкивами и обеспечивает передачу энергии за счет сил трения. Иногда требуемое начальное натяжение ремня создается при монтаже передачи (без натяжного устройства).

В механических приводах ременная передача используется чаще всего как понижающая передача. Передаваемая мощность до 50 кВт, окружные скорости до 40 – 50 м/с, максимальное передаточное отношение Umax = 5 – 6 для передач без натяжного ролика и umax = 6 – 10 для передач с натяжным роликом, допускают кратковременную перегрузку до 200%.

Основные достоинства ременных передач:

1. Простота конструкции.

2. Сравнительно малая стоимость.

3. Способность передавать вращательное движение на большие расстояния и работать на высоких скоростях.

4. Плавность и бесшумность работы.

5. Малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать.

Основные недостатки:

1. Невысокая долговечность ремня.

2. Большие радиальные габариты.

3. Значительные нагрузки на валы и опоры.

4. Непостоянство передаточного отношения u.

Рисунок 8.1 – Схема ременной передачи (а) и сечения ремней:

б – плоского;

в – круглого;

г – клинового;

д – поликлинового

Ремни и шкивы. По форме сечения различают плоско-, кругло- и клиноременные передачи (рисунок 8.1).

Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость.

Плоские ремни имеют прямоугольное сечение (рисунок 8.1, б), применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Их получают соединением (накладкой, склеиванием, сшиванием) концов полос ткани (прорезиненной, хлопчатобумажной, шерстяной, капроновой и др.) или кожи.

Промышленность изготавливает прорезиненные ремни трех сечений: сечение А – нарезное, применяется наиболее часто, скорость ремня до 30 м/с; сечение Б – послойно завернутое, используется для тяжелых условий работы при скоростях до 20 м/с; сечение В – спирально завернутое, применяется при малых нагрузках и скоростях до 15 м/с, обеспечивает повышенную износостойкость кромок. Широкое применение получают бесшовные (бесконечные) ремни из пластмасс на основе полиамидных смол, пронизанные кордом из капрона, лавсана и др. Такие ремни имеют более высокую прочность и быстроходность (до 50...75 м/с).

Круглые ремни (кожаные, капроновые и др.) применяют в машинах малой мощности (швейных и бытовых машинах, настольных станках и др.).

Клиновые ремни (рисунок 8.2), применяют наиболее часто, имеют большую долговечность и тяговую способность по сравнению с плоскими, могут передавать вращение на несколько валов одновременно, допускают umax = 8 – 10 без натяжного ролика.

а) б)

Рисунок 8.2 – Клиновые ремни

Однако передачи с клиновыми ремнями имеют меньшую быстроходность (скорость до 25 м/с), КПД ниже на 1 – 2%. Их можно применять лишь в открытых передачах. Они состоят из кордотканевого слоя 1 (корда, размещенного в нескольких слоях вискозной или капроновой ткани), работающего на растяжение, и резинового (или резинотканевого) слоя 2, работающего на сжатие (рисунок 8.2, а). Эти слои связаны оберткой 3 из нескольких слоев диагонально намотанной прорезиненной ткани.

Применяют также ремни с кордошнуровым несущим слоем, состоящим из одного слоя кордошнура 1 толщиной 1,6 – 1,7 мм, заключенного в слой резины 2 (рисунок 8.2, б). Такие ремни имеют большую гибкость и используются при меньших диаметрах шкивов и больших скоростях по сравнению с кордотканевыми ремнями.

Большую гибкость и нагрузочную способность имеют кордошнуровые ремни, у которых верхний растягиваемый слой состоит из одного ряда анидных шнуров (намотанных по винтовой линии), заключенных в слой мягкой резины.

а) б)

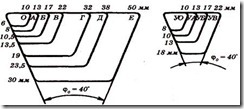

Рисунок 8.3 – Сечения клиновых ремней

Клиновые ремни изготовляют бесконечными с углом клина ![]() = 40° и отношением большего основания трапециевидного сечения к высоте

= 40° и отношением большего основания трапециевидного сечения к высоте ![]() (нормальные ремни) и

(нормальные ремни) и ![]()

![]() (узкие ремни). Размеры поперечного сечения (обозначаются О, А, Б, В, Г, Д, Е по мере увеличения площади, рисунок 8.3, а) и длина нормальных ремней определены ГОСТ 12841-80.

(узкие ремни). Размеры поперечного сечения (обозначаются О, А, Б, В, Г, Д, Е по мере увеличения площади, рисунок 8.3, а) и длина нормальных ремней определены ГОСТ 12841-80.

Узкие ремни передают в 1,5 – 2 раза большие мощности, чем нормальные ремни, и допускают работу при скорости 50 м/с. Это дает возможность уменьшить число ремней в комплекте и ширину шкивов. Четыре сечения этих ремней УО, УА, УБ, УВ (рисунок 8.3, 6) полностью заменяют семь сечений нормальных ремней.

Получили распространение поликлиновые ремни (рисунок 8.1, д) с высокопрочным полиэфирным кордом, также работающие на шкиве с клиновыми канавками. При одинаковой мощности ширина такого ремня в 1,5 – 2 раза меньше ширины комплекта нормальных ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в обычной клиноременной передаче, большая быстроходность (до 40 – 50 м/с) и большие передаточные отношения.

Шкивы. Их изготавливают из чугуна СЧ10 и СЧ15, легких сплавов и пластмасс при работе передачи с небольшими скоростями и из сталей (25Л, 15 и др.) при окружных скоростях свыше 30 м/с.

Форма обода (рисунок 8.1) зависит от профиля ремня. Шкивы плоскоременных передач могут иметь внешнюю поверхность, цилиндрическую, выпуклую и цилиндрическую с краями в форме конусов. Последние уменьшают сползание ремня со шкива в процессе работы, особенно при наличии непараллельности осей валов.

Профиль канавок шкивов клиновых ремней выполняют по ГОСТ 20898-75. Он определяется сечением ремня и диаметром шкива, так как при изгибе ремня вокруг шкива его сечение искажается по сравнению с исходным.