СОЕДИНЕНИЕ ДЕТАЛЕЙ ПОСАДКОЙ С НАТЯГОМ (ПРЕССОВЫЕ СОЕДИНЕНИЯ)

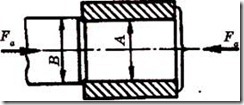

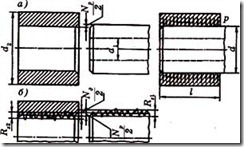

Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров вала и втулки. Для закрепления деталей используют силы упругости предварительно деформированных деталей. Обычно соединение деталей осуществляется по цилиндрическим или (реже) коническим поверхностям, при этом одна деталь охватывает другую (рисунок 7.1), специальные соединительные детали отсутствуют.

Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

К основным достоинствам цилиндрических соединений с гарантированным натягом относятся: простота конструкции, хорошее центрирование соединяемых деталей, возможность передачи больших нагрузок как статических, так и динамических. Обычно соединения с гарантированным натягом относят к неразъемным соединениям, однако цилиндрические соединения допускают разборку (распрессовку) и сборку (запрессовку) деталей.

К основным недостаткам цилиндрических соединений с гарантированным натягом относятся: сложность сборки и разборки соединений, возможность уменьшения величины расчетного натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), требование пониженной шероховатости посадочных поверхностей и высокие требования к точности их изготовления.

Перед запрессовкой После запрессовки

Рисунок 7.1 – Прессовое соединение

Надежность соединения с гарантированным натягом в основном зависит от величины натяга, который подбирают в соответствии с выбранной посадкой, установленной стандартной системой допусков и посадок.

Цилиндрические соединения с гарантированным натягом различают по способу сборки: соединения, собираемые запрессовкой, и соединения, собираемые с нагревом охватывающей или охлаждением охватываемой детали. Надежность соединения деталей, собираемых с нагревом или охлаждением, в 1,5 – 2,5 раза выше, чем у деталей, собираемых запрессовкой, так как при запрессовке неровности на контактных поверхностях деталей частично срезаются и сглаживаются, что приводит к ослаблению прочности соединения.

Величина натяга и соответственно вид посадки соединения определяются в зависимости от требуемого давления на посадочной поверхности соединяемых деталей. Это давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения, обеспечили неподвижность соединяемых деталей после приложения внешних усилий.

Взаимная неподвижность деталей цилиндрического соединения обеспечивается соблюдением следующих условий.

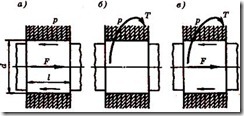

При нагружении соединения осевой силой F (рисунок 7.2, а) должно соблюдаться условие

![]() ,

,

Рисунок 7.2 – Расчетные схемы соединений с натягом

откуда требуемое давление на поверхности контакта

![]() , (7.1)

, (7.1)

при нагружении соединения крутящим моментом Т (рисунок 7.2 б) должно соблюдаться условие

T<fndlp![]() .

.

Откуда

![]() (7.2)

(7.2)

при нагружении соединения одновременно осевой силой F и крутящим моментом Т (рис. 7.2, в) должно соблюдаться условие

,

,

откуда

![]()

, (7.3)

, (7.3)

где f – коэффициент сцепления; d и ![]() – диаметр и длина посадочной поверхности.

– диаметр и длина посадочной поверхности.

Так как в быстровращающихся соединениях давление на посадочной поверхности деталей может быть ослаблено центробежными силами, действующими на детали, то для oбеспечения надежности этих соединений давление на контактной поверхности увеличивают с учетом действующих центробежных сил.

При расчетах соединений стальных и чугунных деталей коэффициент сцепления принимают: при сборке с запрессовкой f = 0,08 и при сборке с нагревом, охватывающей детали, f=0,14. Если одна из соединяемых деталей стальная или чугунная, а другая – латунная или бронзовая, то рекомендуется принимать f=0,05.

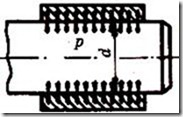

Расчетный натяг цилиндрического соединения N (рис. 7.3) связан с посадочным давлением р следующей зависимостью, вытекающей из формулы Ляме, вывод которой приведен в курсе сопротивления материалов:

, (7.4)

, (7.4)

где

и

и  .

.

Здесь d –

посадочный диаметр; d1 – диаметр отверстия охватываемой детали (для вала сплошного сечения d1 = 0); d2 –

наружный диаметр охватывающей детали; Е1 и Е1 – модули упругости материалов охватываемой и охватывающей деталей; ![]() и

и ![]() – коэфф

ициенты Пуассона материалов охватываемой и охватывающей деталей (для стали

– коэфф

ициенты Пуассона материалов охватываемой и охватывающей деталей (для стали ![]() ≈ 0,3, для чугуна ,

≈ 0,3, для чугуна , ![]() ≈ 0,25, для бронзы

≈ 0,25, для бронзы ![]() ≈ 0,35).

≈ 0,35).

При сборке соединения неровности контактных поверхностей деталей срезаются и сглаживаются (рисунок 7.3, б); для компенсации этого действительный натяг соединения Na должен быть больше расчетного натяга N, вычисляемого по формуле (7.4). Зависимость между Nd и Np определяется формулой

Nд=Np+1,2(Rz1+Rz2), (7.5)

где Rzl и Rz2 – высоты неровностей профилей по десяти точкам сопрягаемых поверхностей, принимаемые по ГОСТ 2789-73.

По величине Nд подбирают соответствующую стандартную посадку, у которой для надежности соединения наименьший натяг Nmin должен быть равен Nд или очень близок к нему.

|

Рис. 7.3. Расчетная схема |

При сборке цилиндрического соединения с нагревом охватывающей или охлаждением охватываемой детали необходимая разность температур ![]() соединяемых деталей определяется по формуле

соединяемых деталей определяется по формуле

|

![]() , (7.6)

, (7.6)

где Nmax – наибольший натяг выбранной для соединения посадки; S – зазор, необходимый для сборки соединения, принимаемый обычно равным наименьшему зазору посадки движения;

![]() – коэффициент линейного расширения нагреваемой или охлаждаемой детали, принимаемый для

стали

– коэффициент линейного расширения нагреваемой или охлаждаемой детали, принимаемый для

стали![]() = 12·10-6, для чугуна

= 12·10-6, для чугуна ![]() = 10,5·10-6, для оловянных бронз

= 10,5·10-6, для оловянных бронз ![]() = 17·10-6, для латуни

= 17·10-6, для латуни ![]() = 18·10-6, для алюминиевых сплавов

= 18·10-6, для алюминиевых сплавов ![]() = 23·10-6; d – номинальный посадочный диаметр.

= 23·10-6; d – номинальный посадочный диаметр.

Нагрев охватывающей детали производится в зависимости от требуемой температуры горячим маслом, в электрической или газовой печи. Охлаждение охватываемой детали производят жидким воздухом или сухим льдом.