Проверочный расчет зубчатых соединений

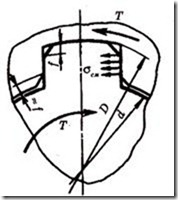

Прочность – основной критерий работоспособности зубчатых соединений. Эти соединения аналогично шпоночным выбирают по таблицам стандартов в зависимости от диаметра вала, а затем выполняют проверочный расчет. Проверочный расчет зубчатых соединений выполняют на смятие. Проверку зубьев на срез не производят. В упрощенной расчетной модели (рисунок 6.4) принято равномерное распределение нагрузки по длине зубьев. При этом получают

![]() , (6.1)

, (6.1)

где Т – наибольший крутящий момент из длительно действующих; Кз = 0,7 – 0,8 – коэффициент неравномерности нагрузки по зубьям; z – число зубьев; h – рабочая высота зубьев; ![]() – рабочая длина

зубьев; dcp – средний диаметр

соединения.

– рабочая длина

зубьев; dcp – средний диаметр

соединения.

Рисунок 6.4 – Расчетная схема прямобочного шлицевого соединения

Для прямобочных зубьев

h = 0,5(D – d) – 2f, dcp = 0,5(D + d);

для эвольвентных зубьев

h = т, dcp = zm,

где т – модуль зубьев; ![]() – допускаемое напряжение.

– допускаемое напряжение.

В таблице 6.2 приведены значения ![]() для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

Например, в станкостроении рекомендуют более низкие значения: ![]() =

12 – 20 МПа для неподвижных соединений и

=

12 – 20 МПа для неподвижных соединений и ![]() = 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения

= 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения ![]() = 50 – 100 МПа – для получения легких конструкций.

= 50 – 100 МПа – для получения легких конструкций.