ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Общие сведения

Шпоночные соединения состоят из вала, шпонки и ступицы колеса (шкива или другой детали). Шпонка представляет собой стальной брус, вставляемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы у вала получаются фрезерованием дисковыми или пальцевыми фрезами, а в ступице – долблением или протягиванием.

Достоинства:

1) простота и надежность конструкции;

2) низкая стоимость;

3) простота сборки и разборки.

Недостаток: шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали.

Ослабление вала обусловлено не только уменьшением его сечения, но и появлением концентрации напряжений изгиба и кручения, вызванной шпоночным пазом.

|

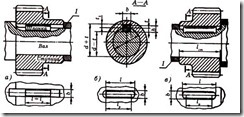

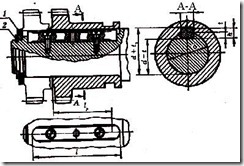

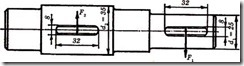

Рисунок 5.1 – Соединение призматическими шпонками.

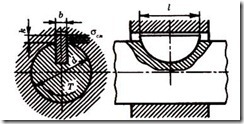

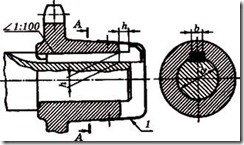

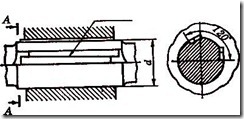

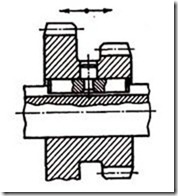

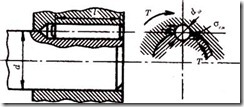

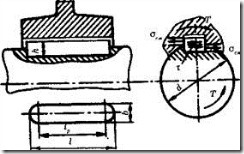

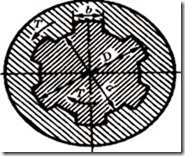

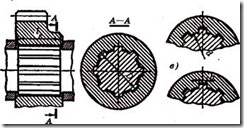

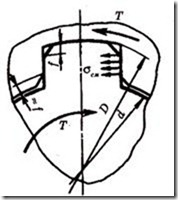

Разновидности шпоночных соединений. Все шпоночные соединения подразделяются на ненапряженные и напряженные. Ненапряженные соединения получаются при применении призматических (рисунок 5.1) и сегментных (рисунок 5.2) шпонок. Эти соединения называют ненапряженными, так как при сборке не возникает предварительных напряжений. Напряженные соединения получаются при применении клиновых (рисунок 5.3) и тангенциальных (рисунок 5.4) шпонок. При сборке соединений в их деталях возникают предварительные (монтажные) напряжения.

Рисунок 5.2 – Соединение сегментной шпонкой

Рисунок 5.3 – Соединение клиновой шпонкой

A-A

Рисунок 5.4 – Соединение тангенциальными шпонками

Соединения призматическими шпонками

Конструкции соединений призматическими шпонками изображены на рисунке 5.1. Рабочими являются боковые, более узкие, грани шпонок высотой h. Размеры сечений шпонок и пазов принимают в зависимости от диаметра вала d по ГОСТ 23360-78 (таблица 5.1).

Примечание. Длины шпонок выбирают из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200.

По форме торцов различают шпонки со скругленными торцами – исполнение 1 (рисунок 5.1, в), с плоскими торцами – исполнение 3 (рисунок 5.1, а) и с одним плоским, а другим скругленным торцом – исполнение 2 (рисунок 5.1, б). Шпонки исполнения 1 рекомендуются для более точных соединений.

Призматические направляющие шпонки с креплением на валу применяют в подвижных соединениях для перемещения ступицы вдоль вала (рисунок 5.5).

Среднее резьбовое отверстие в шпонке служит для того, чтобы в него можно было ввернуть винт и извлечь шпонку из паза вала. При большом перемещении детали вдоль вала применяют скользящие шпонки (рисунок 5.6).

Рисунок 5.5 – Соединение призматической направляющей шпонкой:

1 – кольцо упорное;

2 – кольцо пружинное

Рисунок 5.6 – Соединение призматической скользящей шпонкой

Соединения сегментными шпонками. Сегментные шпонки (рисунок 5.2) так же, как и призматические, работают боковыми гранями и образуют ненапряженное соединение. Их применяют при передаче небольших крутящих моментов. Сегментные шпонки (ГОСТ 24071-80) и пазы для них просты в изготовлении, удобны при монтаже и демонтаже. Широко применяются в серийном и массовом производствах.

|

Соединения цилиндрической шпонкой. Цилиндрическую шпонку (рисунок 5.7) используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал. При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180° или 120°. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму.

Рисунок 5.7 – Соединение цилиндрической шпонкой

Соединения клиновыми шпонками. Клиновые шпонки (рисунок 5.3) имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют пазы в ступицах. Клиновые шпонки изготовляют по ГОСТ 24068-80. Головка служит для выбивания шпонки из паза. По правилам техники безопасности выступающая головка должна иметь ограждение (1 на рисунке 5.3).

Клиновые шпонки забивают в пазы, в результате создается напряженное соединение, которое передает не только крутящий момент, но и осевое усилие. Эти шпонки не требуют стопорения ступицы от продольного перемещения вдоль вала. При забивании клиновой шпонки в соединении возникают распорные радиальные усилия, которые нарушают центрирование детали на валу, вызывая биение. Клиновые шпонки работают широкими гранями. По боковым граням имеется зазор.

Соединения клиновыми шпонками применяют в тихоходных передачах. Они хорошо воспринимают ударные и знакопеременные нагрузки.

Соединения тангенциальными шпонками. Тангенциальные шпонки (рисунок 5.4) состоят из двух односкосных клиньев с уклоном 1:100 каждый. Соединения тангенциальными шпонками применяют в тяжелом машиностроении при больших динамических нагрузках.

Изготавливаются по стандартам (ГОСТ 24069-80 и 24070-80), охватывающим два вида соединений: шпонки тангенциальные, нормальные для валов диаметром 60 – 1000 мм и усиленные для валов диаметром 100 – 1000 мм. Работают узкими гранями. Вводятся в пазы ударом. Создают напряженное соединение. Натяг между валом и ступицей создается в касательном (тангенциальном) направлении. При реверсивной работе ставят две пары тангенциальных шпонок под углом 120°. В современном производстве имеют ограниченное применение.

Проверочный расчет шпоночных соединений

Прочность – основной критерий работоспособности шпоночных соединений. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов в ГОСТах подобраны из условия прочности на смятие, поэтому основным проверочным расчетом шпоночных соединений является расчет на смятие.

Рисунок 5.8 – Соединение призматической шпонкой

Проверку шпонок на срез в большинстве случаев не производят. При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Соединения призматическими шпонками (рисунок 5.1 и рисунок 5.8) проверяют по условию прочности на смятие:

![]() , (5.1)

, (5.1)

где F = ![]() – усилие передаваемое шпонкой, площадь смятия

– усилие передаваемое шпонкой, площадь смятия

![]() , тогда

, тогда

![]() . (5.2)

. (5.2)

Соединения сегментными шпонками (рисунок 5.2) проверяют на смятие:

![]() . (5.3)

. (5.3)

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез. Условие прочности шпонки на срез:

![]() , (5.4)

, (5.4)

где b – ширина шпонки, ![]() – допускаемое напряжение на срез шпонки.

– допускаемое напряжение на срез шпонки.

Соединения врезными клиновыми шпонками (рисунок 5.3) проверяют по условию прочности на смятие рабочих поверхностей контакта:

![]() , (5.5)

, (5.5)

где ![]() – длина рабочей части шпонки;

– длина рабочей части шпонки; ![]() f – коэффициент трения; для стали по чугуну или стали f =0,15 – 0, 18.

f – коэффициент трения; для стали по чугуну или стали f =0,15 – 0, 18.

Соединения цилиндрическими шпонками (рисунок 5.7) проверяют по условию прочности на смятие:

![]() . (5.6)

. (5.6)

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из чистотянутых стальных прутков – углеродистой или легированной стали с пределом прочности ![]() не ниже 500 МПа. Значение допускаемых напряжений зависит от режима работы, прочности материала вала и втулки (ступицы).

не ниже 500 МПа. Значение допускаемых напряжений зависит от режима работы, прочности материала вала и втулки (ступицы).

Для неподвижных соединений допускают:

при переходных посадках [![]() ]см = 80 – 150 МПа;

]см = 80 – 150 МПа;

при посадках с натягом [![]() ]см = 110 – 200 МПа.

]см = 110 – 200 МПа.

Меньшие значения [![]() ]см для чугунных ступиц и при резких изменениях нагрузки. В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [

]см для чугунных ступиц и при резких изменениях нагрузки. В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [![]() ]см = 20 – 30 МПа.

]см = 20 – 30 МПа.

Последовательность проверочного расчета шпоночных соединений

Исходные данные:

1. Передаваемый вращающий момент Т.

2. Диаметр вала d и длина ступицы lcm.

3. Условия работы.

Последовательность расчета:

1. Задаются видом шпоночного соединения в зависимости от класса машины, конструкции соединяемых деталей, угловой скорости, величины и характера нагрузки.

2. Зная диаметр вала d, по ГОСТу принимают размеры сечения шпонки b и h.

3. В зависимости от длины ступицы задаются длиной шпонки ![]() из стандартного ряда длин. Рекомендуется длину призматических шпонок принимать на 5 – 10 мм меньше длины ступицы.

из стандартного ряда длин. Рекомендуется длину призматических шпонок принимать на 5 – 10 мм меньше длины ступицы.

4. Из условия прочности на смятие, а в соединениях сегментными шпонками и на срез, определяют расчетные напряжения в соединении и сравнивают с допускаемыми значениями. Если расчетное напряжение превышает допускаемое более чем на 5%, то увеличивают длину шпонки и соответственно ступицы или принимают две шпонки. Призматические шпонки устанавливают с шагом в 180°, сегментные – в ряд по длине ступицы.

Рекомендации по конструированию шпоночных соединений

1. Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали без удаления шпонок из пазов.

2. Из технологических соображений рекомендуется для ступеней одного и того же ступенчатого вала назначать одинаковые шпонки по сечению и длине, исходя из ступени меньшего диаметра, имеющего шпоночный паз (рисунок 5.9).

Рисунок 5.9 – Ступенчатый вал с одинаковыми шпонками

Прочность шпоночных соединений в данном случае получается вполне достаточной, так как усилия F1 и F2, действующие на шпонки, составляют

![]() ,

,

но d2 > d1, следовательно, F1 > F2. Это доказывает, что, чем больше диаметр ступени вала, тем меньше усилие F передает шпонка этой ступени при одном и том же вращающем моменте Т.

Постановка нескольких шпонок сильно ослабляет вал, поэтому в настоящее время их заменяют зубчатыми (шлицевыми) соединениями.

Зубчатые (шлицевые) соединения

Зубчатые соединения образуются выступами – зубьями на валу и соответствующими впадинами – пазами в ступице (рисунок 6.1). Рабочими поверхностями являются боковые стороны зубьев. Размеры зубчатых соединений, а также допуски на них стандартизованы.

Зубья на валах образуют фрезерованием, строганием или накатыванием. Зубья в отверстиях образуют протягиванием или долблением.

Рисунок 6.1 – Прямобочное шлицевое соединение

Достоинства зубчатых соединений по сравнению со шпоночными:

1. Обеспечивается лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении.

2. Уменьшается число деталей соединения. Зубчатое соединение образуют две детали, шпоночное – три, четыре.

3. При одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта.

4. Обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям.

5. Вал ослабляется зубьями незначительно. Зубчатый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала.

6. Уменьшается длина ступицы.

Недостатками зубчатых соединений, по сравнению со шпоночными, является более сложная технология изготовления, а следовательно, и более высокая стоимость.

Разновидности зубчатых соединений

Зубчатые соединения различают:

1. По характеру соединения: неподвижные – для закрепления детали на валу (рисунок 6.1); подвижные — допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка).

2. По форме зубьев: прямобочные (рисунок 6.1), эвольвентные (рисунок 6.2, а); треугольные (рисунок 6.2, б).

а) б)

|

Рисунок 6.3 – Прямобочные зубчатые соединения |

Рисунок 6.2 – Эвольвентное и треугольное зубчатые соединения

3. По способу центрирования ступицы относительно вала с центрированием по наружному диаметру D (рисунок 6.3, а), по внутреннему диаметру d (рисунок 6.3, б) и по боковым поверхностям зубьев (рисунок 6.3, и рисунок 6.2).

Соединения с прямобочным профилем зубьев (рисунок 6.3) применяют в неподвижных и подвижных соединениях. Такие соединения имеют постоянную толщину зубьев на валах. В соединениях, где требуется высокая соосность вала и ступицы, применяется центрирование по одному из диаметров. Центрирование по наружному диаметру наиболее технологично и рекомендуется при твердости внутренней поверхности ступицы НВ 350. Калибровку центрирующих поверхностей ступицы выполняют протягиванием, а калибровку вала – шлифованием. Этот способ применяется при изготовлении неподвижных соединений в серийном и массовом производствах.

Центрирование по внутреннему диаметру рекомендуется при высокой твердости материала ступицы, когда калибровка отверстия протяжкой невозможна. В этом случае центрирующие поверхности ступицы и вала доводят шлифованием. Применяется в индивидуальном и мелкосерийном производствах.

Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям. Рекомендуется для передачи больших переменных ударных нагрузок при пониженной точности центрирования.

По ГОСТ 1139-80 предусматривается три серии соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую (таблица 6.1), которые отличаются высотой и числом зубьев z. Легкая серия рекомендуется для неподвижных соединений, средняя – для подвижных, при перемещении ступицы не под нагрузкой. Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для передачи больших вращающих моментов, а также для подвижных соединений при перемещении ступицы под нагрузкой.

Соединения с эвольвентным профилем зубьев (рисунок 6.2, а) применяются в подвижных и неподвижных соединениях. Зуб имеет эвольвентный профиль. Угол зацепления ![]() = 30°. Ножка зуба усилена. Сединения выполняются по ГОСТ 6033-80 с центрированием по боковым поверхностям зубьев, реже по наружному диаметру. По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания.

= 30°. Ножка зуба усилена. Сединения выполняются по ГОСТ 6033-80 с центрированием по боковым поверхностям зубьев, реже по наружному диаметру. По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания.

Таблица 6.1 – Соединения зубчатые (шлицевые) прямобочные по ГОСТ 1139-80 (извлечение)

|

Серия |

Номинальный размер |

b |

f |

r |

|

Легкая |

6x28x32 |

7 |

0,3 |

0,2 |

|

8x32x36 |

6 |

0,4 |

0,3 |

|

|

8x36x40 |

7 |

0,4 |

0,3 |

|

|

Средняя |

6x28x34 |

7 |

||

|

8x32x38 |

6 |

0,4 |

0,3 |

|

|

8x36x42 |

7 |

|||

|

Тяжелая |

10x28x35 |

4 |

||

|

10x32x40 |

5 |

0,4 |

0,3 |

|

|

10x36x45 |

5 |

Примечание. Размеры в мм по рисунку 6.3 и 6.4, z – число зубьев, r – радиус перехода у основания зуба.

Рекомендуется для передачи больших вращающих моментов при повышенной точности центрирования.

Соединения с треугольным профилем зубьев (рисунок 6.2, 6) применяются в неподвижных соединениях. Имеют большое число мелких зубьев. Выполняются с центрированием по боковым поверхностям, не стандартизованы. Рекомендуются для тонкостенных ступиц, пустотелых валов, а также для передачи небольших вращающих моментов.

Проверочный расчет зубчатых соединений

Прочность – основной критерий работоспособности зубчатых соединений. Эти соединения аналогично шпоночным выбирают по таблицам стандартов в зависимости от диаметра вала, а затем выполняют проверочный расчет. Проверочный расчет зубчатых соединений выполняют на смятие. Проверку зубьев на срез не производят. В упрощенной расчетной модели (рисунок 6.4) принято равномерное распределение нагрузки по длине зубьев. При этом получают

![]() , (6.1)

, (6.1)

где Т – наибольший крутящий момент из длительно действующих; Кз = 0,7 – 0,8 – коэффициент неравномерности нагрузки по зубьям; z – число зубьев; h – рабочая высота зубьев; ![]() – рабочая длина зубьев; dcp – средний диаметр соединения.

– рабочая длина зубьев; dcp – средний диаметр соединения.

Рисунок 6.4 – Расчетная схема прямобочного шлицевого соединения

Для прямобочных зубьев

h = 0,5(D – d) – 2f, dcp = 0,5(D + d);

для эвольвентных зубьев

h = т, dcp = zm,

где т – модуль зубьев; ![]() – допускаемое напряжение.

– допускаемое напряжение.

В таблице 6.2 приведены значения ![]() для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др.

Например, в станкостроении рекомендуют более низкие значения: ![]() = 12 – 20 МПа для неподвижных соединений и

= 12 – 20 МПа для неподвижных соединений и ![]() = 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения

= 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения ![]() = 50 – 100 МПа – для получения легких конструкций.

= 50 – 100 МПа – для получения легких конструкций.

Последовательность проверочного расчета зубчатых соединений

Исходные данные:

1. Передаваемый крутящий момент Т.

2. Диаметр вала d и длина ступицы ![]() ст.

ст.

3. Условия работы.

4. Последовательность расчета:

1. Задаются видом зубчатого соединения в зависимости от точности центрирования деталей, величины нагрузки, условий эксплуатации и типа производства.

2. Зная диаметр вала d, по ГОСТу принимают размеры зубчатого соединения, причем серией задаются в зависимости от характера соединения и условий работы.

3. Из условия прочности на смятие определяют расчетное напряжение ![]() в соединении и сравнивают с допускаемыми

в соединении и сравнивают с допускаемыми ![]() (таблица 6.2). Если

(таблица 6.2). Если ![]() превышает

превышает![]() более чем на 5%, то увеличивают длину ступицы 1ст или принимают другую серию, а иногда другой вид соединения и повторяют проверочный расчет.

более чем на 5%, то увеличивают длину ступицы 1ст или принимают другую серию, а иногда другой вид соединения и повторяют проверочный расчет.