Резание материалов

Отечественная школа резания материалов, основоположники:

И.Я. Тиме – профессор петербургского университета (классификация стружек, основные закономерности и др.)

Я.Г. Усачёв – металлографический метод.

Основные задачи дисциплины «Резание материалов»:

· повышение точности и качества обработки;

· освоение обработки новых конструкционных материалов, в т.ч. высокопрочных, жаропрочных и нержавеющих сталей и сплавов;

· изыскание новых износостойких, теплостойких инструментальных материалов;

· совершенствование конструкции режущих инструментов;

· совершенствование способов дробления и завивания стружки (для автоматических линий);

· изыскание новых составов СОТС и способов их подвода в зону резания;

· повышение производительности труда.

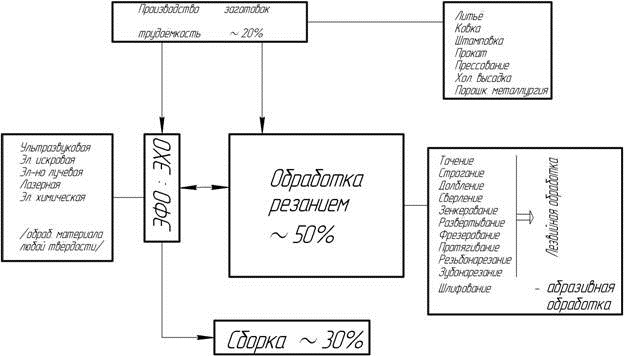

Место механической обработки в процессе изготовления детали

Рисунок 1

Обработка металлов резанием занимает 50 % рабочего времени. За последнее время наблюдается тенденция снижения трудоёмкости обработки резанием за счёт совершенствования заготовительных операций. Всё шире применяются литьё по выплавляемым моделям, порошковая металлургия, холодная высадка и другие заготовительные операции, обеспечивающие получение минимальных припусков на механическую обработку. Однако в силу больших преимуществ (высокая точность, производительность, качество обработанной поверхности и др.) обработка резанием ещё на долгие годы останется основным методом получения готовых деталей.

Структура дисциплины «Резание материалов»

Рисунок 2

Резание материалов: основные понятия

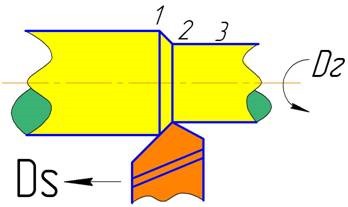

1.1 Поверхности заготовки

1.1 Поверхности заготовки

Рисунок 3

1 – обрабатываемая поверхность;

2 – поверхность резания (которой касается главное лезвие резца);

3 – обработанная поверхность заготовки.

1.2 Свободное и несвободное резание

Свободным называется процесс резания, в котором участвует лишь одно главное лезвие (одна режущая кромка).

Рисунок 4

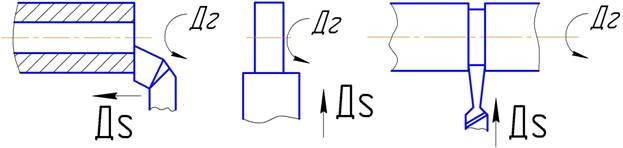

Конструктивные и геометрические параметры резцов

Конструкция резца

Рисунок 5

Тело резца – служит для закрепления инструмента в резцедержателе и для базирования.

Головка резца – выполняет основную работу.

Передняя поверхность – та, по которой сходит стружка.

Главная задняя поверхность – обращена в сторону поверхности резания.

Вспомогательная задняя поверхность – обращена в сторону обработанной поверхности заготовки.

Главная режущая кромка – линия пересечения передней и главной задней поверхности.

Вспомогательная режущая кромка - это линия пересечения передней и вспомогательной задней поверхностей. Она подчищает обработанную поверхность.

Вершина резца – точка пересечения главной и вспомогательной режущих кромок (точка касания с обработанной поверхности заготовки).

Геометрические параметры инструмента (в статике)

Примечание: все основные положения, относящиеся к геометрии резца, справедливы для любого другого лезвийного инструмента.

Координатные плоскости

Рисунок 6

Основная плоскость - образована направлением продольной и поперечной подач.

Плоскость резания (условно) – плоскость, проходящая через главное резание, перпендикулярно основной плоскости.

Секущие плоскости

I-I – главная секущая плоскость – плоскость, перпендикулярная проекции главного лезвия на основную плоскость.

I-I – главная секущая плоскость – плоскость, перпендикулярная проекции главного лезвия на основную плоскость.

II-II – вспомогательная секущая плоскость – плоскость, перпендикулярная проекции вспомогательного лезвия на основную плоскость.

Рисунок 7

Главные углы резца (рассматриваются в главной секущей плоскости)

|

|

|

|

|

|

Рисунок 8

γ – передний угол, образованный передней поверхностью резца и плоскостью, проходящей через рассматриваемую точку главного лезвия параллельно основной плоскости.

α – задний угол, образованный задней поверхностью и плоскостью резания.

β – угол заострения – между передней и задней поверхностью.

δ – угол резания – между передней поверхностью и плоскостью резания.

α+γ+β=900, δ+γ=900, δ=900-γ, γ=900-δ

Вспомогательные углы резца

γ`, α` (определения аналогичны)

Углы в плане резца

ϕ – главный угол в плане, образованный проекцией главного лезвия на основную плоскость и направлением подачи резца.

ϕ` - вспомогательный угол в плане, образованный проекцией вспомогательного лезвия на основную плоскость и направлением противоположной подачи.

ε – угол при вершине резца, находящийся между проекциями главного и вспомогательного лезвий.

Рисунок 9

l - угол наклона главного лезвия, находится в плоскости резания между основной плоскостью и режущей кромкой.

l измеряется между главным лезвием и плоскостью, проходящей через вершину резца и параллельной основной плоскости.

λ<0, если вершина резца является наивысшей точкой главного лезвия и λ>0, когда вершина резца - наинизшая точка. Рисунок 10

λ=0, когда главное лезвие совпадает с основной плоскостью.

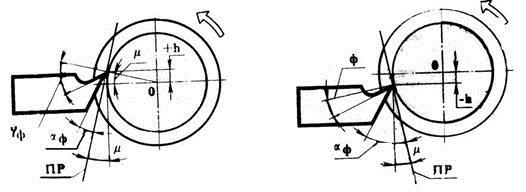

1.3.3 Изменение геометрии резца в кинематике

1.3.3 Изменение геометрии резца в кинематике

αр=α-μ

γр=γ+μ

![]()

![]()

Рисунок 11

Плоскость резания в кинематике – это плоскость, проходящая через главное лезвие касательно к поверхности резания (в ней лежит вектор истинной результирующей скорости резания W).

Влияние установки резца на его геометрию

Рисунок 12

Для случая внутренней обработки отверстий, т.е. для растачивания, всё наоборот:

- при установке резца выше оси заготовки угол α увеличивается;

- γ уменьшается (отрицательный).

Рисунок 13

Установка резца на углы в плане ϕ и ϕ` осуществляется поворотом резцедержателя.

Назначение геометрических параметров инструмента

α – задний угол, предназначен для уменьшения сил трения задней поверхности инструмента о поверхность резания (чем больше α, тем меньше трение).

α=6-120, большие значения берутся к обработке вязких материалов, склонных к упругому восстановлению.

γ – передний угол, влияет на условия образования стружки, на степень пластической деформации срезаемого слоя. Может принимать значения от -100 до +200. Для вязких материалов даётся угол ближе к 200. При обработке твёрдых сплавов применяется отрицательный угол γ.

|

|

|

|

|

|

Рисунок 14 Рисунок 15

ϕ – главный угол в плане, оказывает влияние на шероховатость обработанной поверхности, а также на силы, действующие на заготовку со стороны резца.

При жёсткой системе СПИД стараются работать с меньшими углами ϕ, а именно: ϕ=30-400.

При обработке нежёстких деталей принимается ϕ≈900.

Рисунок 16

ϕ` - влияет на шероховатость обработанной поверхности, при его уменьшении шероховатость уменьшается. ϕ`= 10-150.

λ – угол наклона главной режущей кромки, влияет на направление схода стружки, а также увеличивает прочность режущего клина.

λ<0 нельзя применять при обработке прерывистых поверхностей.

Если λ>0, то отделяемая стружка сходит в направлении обработанной поверхности детали – применяют при обработке материалов, имеющих литейную корку.

λ=10-300.

Радиус при вершине резца служит для упрочнения вершины резца и для снижения класса шероховатости обработанной поверхности.

r=1-5 мм для быстрорежущих резцов;

r=0,2-3 мм для твердосплавного инструмента.

ϕ0 – служит для упрочнения вершины резца, равен 15-200 (для отрезных резцов – 30-400).

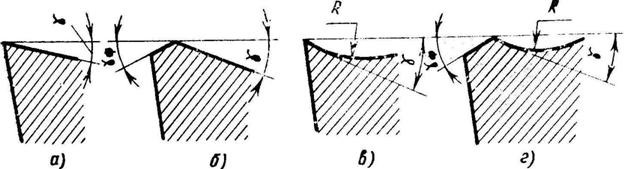

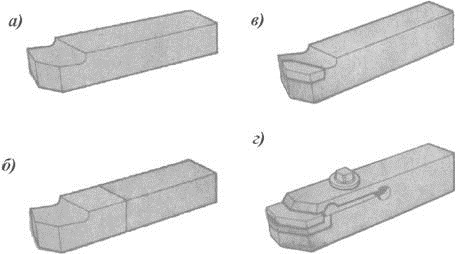

1.3.6 Формы передней поверхности резца

Рисунок 17

а) плоская передняя поверхность – применяется при обработке хрупких материалов;

б) плоская поверхность с фаской – применяется для обработки любых материалов и когда имеется ударная нагрузка, f = 0,2-0,5 мм, γ=-(3-5)0;

в) радиусная – служит для завивания стружки.

l=2-2,5 мм, R=2l.

г) радиусная с фаской

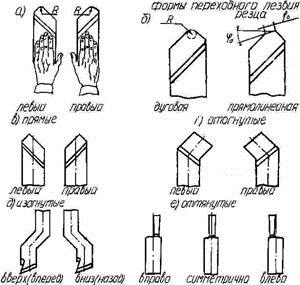

Классификация резцов

а) по виду обработки:

- проходные;

- расточные;

- подрезные;

- прорезные;

- отрезные;

- канавочные;

- фасонные;

- галтельные;

- фасочные.

б) по направлению подачи:

- правые;

- левые («правило руки»).

Рисунок 18

в) по конструкции головки резца:

- прямые;

- отогнутые (определяются по большому пальцу руки);

- изогнутые – вверх или вперёд (здесь изгибается вся державка);

- оттянутые – вправо или влево (головка уже державки).

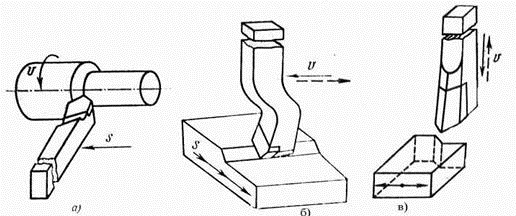

г) по методу крепления режущей части к державке:

- цельные;

- сварные (с целью экономии материала);

- сборные, с механическим креплением (режущая часть крепится к державке);

- с припаянными, приклеенными пластинами.

Рисунок 19

д) по виду операции:

- токарные;

- строгальные;

- долбёжные.

Рисунок 20

Рисунок 20

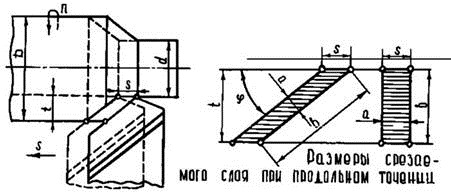

Элементы режима резания

Скорость резания

![]() ,

,

где D – диаметр обрабатываемой поверхности, мм;

n – частота вращения заготовки, об/мин.

· Подача S, мм/об;

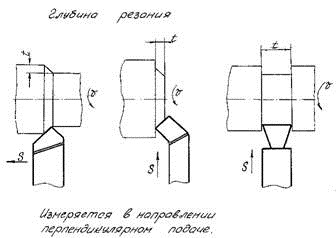

· Глубина резания t - величина снимаемого припуска за один проход, всегда перпендикулярна к подаче.

![]()

Рисунок 21

Размеры сечения срезаемого слоя

Различают технологические и физические размеры срезаемого слоя.

S, t – технологические;

a, b – физические размеры срезаемого слоя.

Рисунок 22

![]()

![]()

![]()

Площадь сечения срезаемого слоя ![]() .

.

Инструментальные материалы

Характеристики:

- высокая твёрдость;

- высокая прочность;

- низкая хрупкость;

- высокая вязкость;

- малая чувствительность к циклическим изменениям t0;

- высокая теплостойкость;

- высокая износостойкость;

- низкая стоимость.

Углеродистые инструментальные стали

У10, У10А, У12 , У12А, У13, У13А

У – углеродистая инструментальная сталь;

10 – углерод в десятых долях %;

А – качественная.

Характеризуются низкой теплостойкостью, tкрит.=200-2500С,

sизг.=300-320 кгс/мм2.

1.6.2 Легированные инструментальные стали

ХВ5, 9ХС, ХВГ

Теплостойкость 250-3000С, HRC 63-65.

Из этих сталей изготавливают фасонные резцы, инструменты, метчики, плашки. Например, ХВГ применяется для изготовления протяжек.

Высоколегированные инструментальные стали (быстрорезы)

Р9, Р18, Р6М5

Содержат: углерод, хром, вольфрам, ванадий, молибден.

Р9 – плохо шлифуется,

Р18 – хорошо шлифуется, высокая теплостойкость, tкрит.=6000С,

sизг.=290-310 кгс/мм2, HRC 62-65.

К быстрорезам повышенной прочности относятся: Р18Ф2, Р14Ф4, Р9Ф5, Р9К5, Р9К10.

Ванадиевая сталь – HRC 67-68, плохо шлифуется, tкрит.=625-6350.

Кобальтовая сталь - HRC 65-68, более прочная и хрупкая, tкрит.=640-6700.

Твёрдые сплавы

Получаются путём сбегания различных элементов карбидов Ti, V, Ta. Связующим веществом является кобальт (Co).

· Твёрдые сплавы могут быть однокарбидные, двухкарбидные и трёхкарбидные.

- Однокарбидные: ВК2, ВК3, ВК4 (встречается редко),ВК6, ВК8 (даны в порядке уменьшения режущих свойств, но прочность увеличивается).

В – карбиды вольфрама, К – кобальт.

ВК3М – структура мелкозернистая(высокая твёрдость),

ВК8В – структура крупнозернистая (высокая прочность),

ВК60М – особо мелкозернистая,

ВК60М – особо мелкозернистая, легированная хромом.

Применяются для обработки чугуна при высоких нагрузках и черновой обработки закалённой стали.

tкрит.=8000С, HRA 88-90, sизг.=100-140 кгс/мм2.

- Двухкарбидные (титановольфрамокобальтовые): Т5К10, Т15К6, Т30К4, Т14К8.

Т – карбиды титана, К – кобальт, остальное – вольфрам.

Т30К4 – применяется при чистовой обработке закалённой стали.

tкрит.=900-10000С, HRA 89-92, sизг.=95-120 кгс/мм2.

- Трёхкарбидные типа ТТК: ТТ7К12, ТТ7К4.

Первая Т – титан, вторая Т – тантал, К – кобальт.

ТТ7 – показывает, что сумма титана и тантала – 7%.

По прочности занимают промежуточное положение.

Применяются, когда на режущий клин действует большая нагрузка.

tкрит.=9000С, HRA 88,5, sизг.=150 кгс/мм2.

· Твёрдые сплавы с покрытиями

Для увеличения износостойкости твёрдые сплавы покрывают тонким слоем карбидов, нитридов, карбонитридов, боридов и других различных элементов (тантал, титан, молибден). Покрытие делают либо напылением, либо диффузионным способом.

· Безвольфрамовые твёрдые сплавы:

Основаны на Ni-Mo связке.

сплавы на основе карбидов титана и ниобия;

Марки ТМ1, ТМ3.

Титан и ниобий в ТМ1 – около 90%,

ТМ3 – 64% карбида титана и ниобия, всё остальное - Ni-Mo связка.

ТМ1 - HRA 91-92, sизг.=80 кгс/мм2,

ТМ3 - sизг.=120 кгс/мм2.

На основе только карбидов титана: ТНМ-20, МНТ1-А2; на основе карбидов и нитритов титана.

КТН-16 – 16% никеля и молибдена, КТН–20 – 20% никеля и молибдена.

Минералокерамика

· ЦМ-332 – получают методом спекания, основой является окись алюминия Al2O3.

Спекают:

при температуре 11000С за время 2 часа;

при температуре 1720-17600С за 10-15 часов.

Делают в виде пластин.

HRA 91-93, tкрит.=12000С, sизг.=30-40 кгс/мм2, sсж. – превышает твёрдый сплав.

· Металлизированная металлокерамика (керметы)

Для увеличения прочности вводят добавки W, Ti, Mo. Износостойкость, твёрдость, теплостойкость снижаются, но несмотря на это эти сплав широко применяются при повышенных нагрузках, так как они имеют повышенную изгибную прочность.

Марки: В-3, ВОК-60, ВОК-63.

Применяются при обработке труднообрабатываемых материалов, причём закалённых. Можно обработать чугун.

1.6.6 Алмазы

Алмаз – кристаллический углерод, который встречается в природе (Якутское).

Получают искусственным путём пи высоком давлении в 200 тыс. атм. и высоких температурах – 24 тыс. градусов.

Достоинства:

1) алмаз – самое твёрдое в природе вещество, его микротвёрдость – 10000 кгс/мм2, это в 7 раз выше микротвёрдости карбида вольфрама.

2) очень высокая теплопроводность;

3) очень малое (удельное) расширение (линейное);

4) низкий коэффициент трения;

5) самая высокая долговечность;

6) малая склонность к адгезии.

Адгезия – схватываемость двух материалов.

Недостатки:

низкий sизг.=30 кгс/мм2, sсж.=200 кгс/мм2;

tкрит.=7000С (происходит графитизация алмаза);

низкая химическая устойчивость. При температуре 7500С происходит интенсивное растворение углерода в железе;

высокая стоимость (в 50 раз дороже твёрдых сплавов, алмаз применяется при обработке цветных материалов, стойкость высокая – несколько лет).

Синтетические сверхтвёрдые материалы

· кубический нитрид бора (КНБ) - кубическое соединение бора и азота.

Технология производства сходна с алмазами, t0 1360-20000C, давление 60-200 тыс. атм., sизг.= до 100 кгс/мм2, tкрит.=1200-13000С.

Применяют при обработке закалённых сталей с твёрдостью до 50 единиц, показывает высокий класс шероховатости (1й-2й).

· поликристаллы (композиты)

- Композит-01 (эльбор-р), композит-02 (белбор) применяются для обработки закалённых сталей с HRC до 70 единиц.

- Композит-05 применяется для обработки чугунов.

- Композит-10 - гексанит-р (1972)– сверхтвёрдый инструментальный материал. Исходное сырьё – нитрид бора, спекается при сверхвысоком давлении. Применяется для чистовой обработки закалённой стали до 62 HRC. Можно использовать вместо шлифования.

Vрез.=50-300 м/мин.; подача S=0,02-0,2 мм/об; глубина резания t=0,1-0,5 мм.

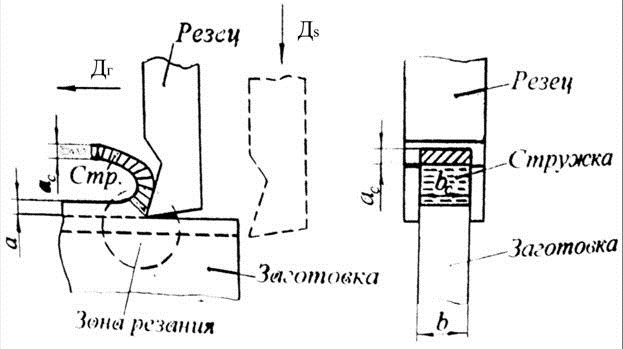

Физические основы процесса резания

Теория процесса резания рассматривается на простейшем виде обработки – строгании. Схема операции показана на рисунке 23

Рисунок 23

Методы изучения зоны образования стружки

1. Визуальное наблюдение процесса деформации срезаемого слоя.

2. Метод ускоренной киносъёмки.

3. Метод координатной сетки (осуществляется в статике после фиксации зоны резания). По искажению сетки судят о деформации.

4. Поляризационно-оптический метод (осуществляют только на прозрачных образцах). В процессе резания наблюдается интерференционная картина упругих деформаций. По ней судят о деформации в зоне резания. Недостаток: нельзя проводить в металлах.

5. Рентгеноструктурный и механический метод.

Направляемый слой помещается в электролит. Снимается направление и образец выгибается наоборот. Рентгеноструктурный – наблюдение под рентген-аппаратом, образуется интерфереционная картина.

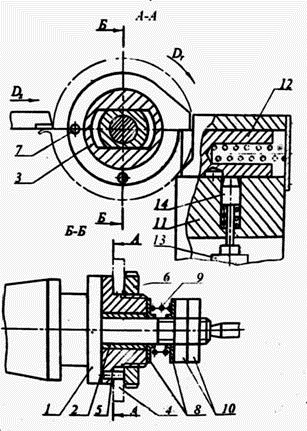

6. Металлографический метод (Усачёв). Основан на получении корня стружки с помощью специального приспособления (рис. 24).

7.

Рисунок 24 – Приспособление для получения корней стружек

Типы стружек

При обработке резанием в различных условиях (геометрия инструмента, режим и т.д.) образуются различные виды стружек. Все их можно свести к 4 различным типам стружек (классификация И.А.Тиме). Стружка образуется в результате сильных деформаций срезаемого слоя.

Рисунок 25 – Типы стружек (классификация И.А. Тиме)

Стружка надлома получается при обработке хрупких материалов: чугуна, бронзы и т.д. Остальные – при обработке стали. При увеличении скорости, переднего угла, уменьшении подачи, твёрдости материала стружка изменяется от первого к последнему типу.

а) Элементная стружка.

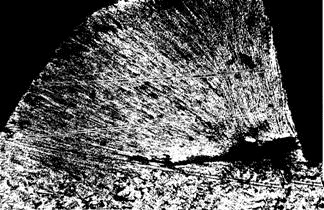

Рисунок 26

Состоит из отдельных сильно деформированных, слабо связанных между собой элементов, примерно одинаковой геометрической формы и размеров. Она образуется при обработке твёрдых материалов на низких скоростях резания, при малых передних углах и больших толщинах срезаемого слоя. Резание осуществляется неравномерно. При резании образуются вибрации, что ухудшает чистоту обработанной поверхности. Длина контакта стружки с передней поверхностью невелика. Поэтому на передней поверхности вблизи главного лезвия концентрируются большие удельные нагрузки, требующие применения высокопрочных материалов. Износ инструмента происходит только по передней поверхности.

б) Суставчатая стружка.

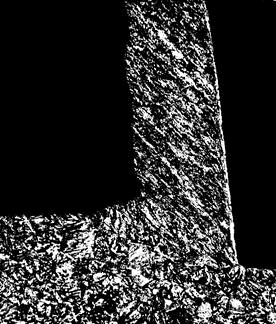

Рисунок 27

Состоит из отдельных элементов в форме трапеции, которые деформированы по плоскости сдвига, а внутри элемент деформирован меньше.

Неравномерность нагрузки на инструмент ниже, так как элементы полностью не скалываются. Поэтому шероховатость ниже. Длина контакта стружки с передней поверхностью больше. Удельная нагрузка несколько ниже. Износ инструмента происходит как по передней, так и по задней поверхности.

в) Сливная стружка.

Рисунок 28

Представляет собой бесконечную ленту, сплошную, постоянную по величине. Контактная сторона стружки очень гладкая. А внешняя – B – имеет бархатистый вид. Имеет большую длину контакта с передней поверхностью резца. Сходит по передней поверхности с большей скоростью и изнашивает её наибольшим образом в месте максимального давления (в виде лунки). На передней поверхности образуется лунка. Изнашивается и задняя поверхность, но в меньшей степени. Нагрузка на резец самая плавная. Эта стружка самая опасная для работающего и окружающих.

г) Стружка надлома.

Образуется при резании хрупких материалов (чугун, бронза). Она состоит из отдельных частичек различной формы и материалов. Площадка контакта наименьшая. Удельные нагрузки максимальны. Нужно применять самый прочный твёрдый сплав. Процесс стружкообразования происходит за счёт упругих деформаций. Большая шероховатость получается за счёт выкрашивания.

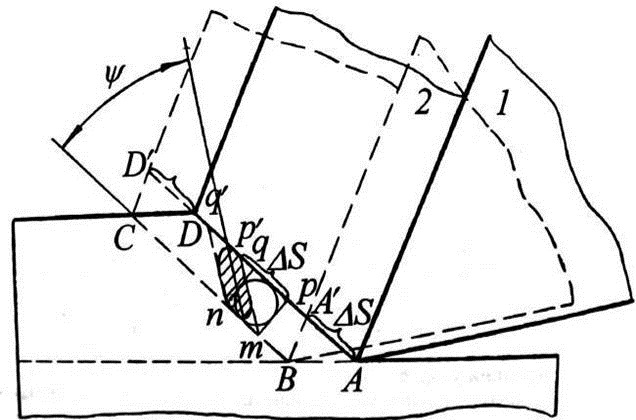

Образование сливной стружки

Многочисленными исследованиями установлено, что сливная стружка образуется за счёт пластической деформации, которая имеет место в зоне резания перед режущим лезвием инструмента.

I – зона первичной пластической деформации;

У – зона упругих деформаций;

ОА – начало пластической деформации;

BO – конец пластической деформации;

II – зона вторичной пластической деформации

Рисунок 29

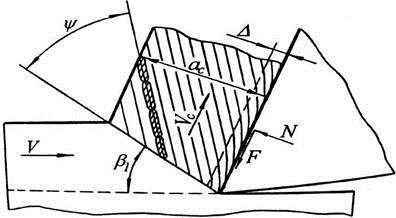

За счёт сил трения контактные слои стружки деформируются дополнительно. Зона АОВ непостоянна. Имеют значения размеры при малой скорости резания, при большой толщине срезаемого слоя и при большой вязкости обрабатываемого материала. С изменением указанных характеристик на противоположные зона I сужается. При условиях, близких к рабочим значениям, эта зона сужается до очень небольших размеров. И с практически допустимой погрешностью можно принять, что все пластические деформации происходят в условной плоскости сдвига, расположенной под углом сдвига b1 к направлению вектора скорости резания. b1 зависит от скорости резания.

Рисунок 30

С увеличением толщины среза срезаемого слоя угол сдвига также увеличивается.

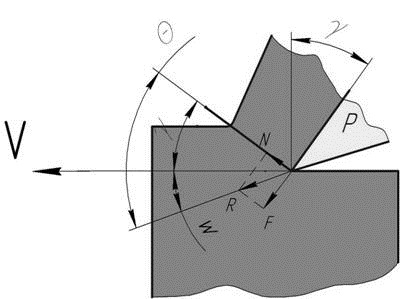

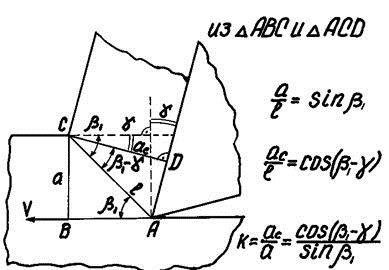

Связь между углами b1, w и g

Q – угол трения

Q – угол трения

V – скорость резания

![]()

![]()

![]()

![]()

Рисунок 31

С увеличением скорости резания сила трения F уменьшается. При этом происходит поворот равнодействующего вектора, т.е. уменьшается угол w, а угол b1 – увеличивается.

С увеличением a - N увеличивается, F увеличивается незначительно, следовательно угол b1 – увеличивается.

Влияние переднего угла g на b1

При увеличении g угол b1 увеличивается.

При увеличении g угол b1 увеличивается.

Рисунок 32

Сила сдвига и касательные напряжения в условной плоскости сдвига.

![]() ,

,

![]() ,

,

где b – ширина срезаемого слоя,

mn – длина поверхности сдвига.

![]()

![]()

![]()

![]()

Превращение срезаемого слоя в стружку происходит путём простого сдвига.

![]()

КК` - абсолютный сдвиг,

![]() - относительный сдвиг.

- относительный сдвиг.

При перемещении режущего клина из одного положения во второе осуществляется деформация простого сдвига в элементарном малом объёме ABCD, который превращается в A`BCD` в стружку.

Образование текстуры стружки и нароста

|

|

|

|

|

|

Рисунок 33

Текстура – это вытянутые в определённом направлении сдеформированные зёрна.

Y - угол наклона текстуры.

С увеличением пластической деформации срезаемого слоя угол Y уменьшается. В зоне трения текстура меняет своё направление (контактные слои стружки перемещаются по передней поверхности с меньшей скоростью), образуется так называемый «заторможенный слой». При некоторых условиях скорость контактного слоя может приравняться к нулю (когда силы трения и силы адгезии будут больше сил сопротивления внутреннему скольжению).

Если твёрдость материала застойной зоны за счёт явления наклёпа, упрочнения будет достаточно высока, то она превращается в нарост, который сам способен выполнять функции режущего инструмента. Твёрдость нароста в 2-3 раза больше твёрдости обрабатываемого материала.

|

|

|

|

|

|

Рисунок 34

Рисунок 35 – Схема строения нароста

Рисунок 35 – Схема строения нароста

Нарост имеет непостоянную форму и размеры. Его вершина постоянно обновляется путём срыва контактной стороной стружки обработанной поверхности и появлением вновь.

Основание нароста – постоянно и достаточно прочно удерживается на передней поверхности инструмента, прикрывая переднюю поверхность от изнашивания.

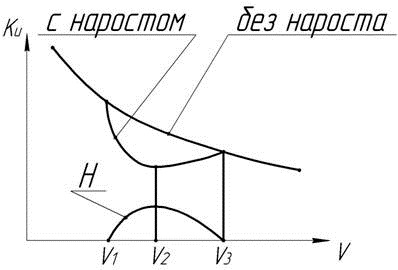

Влияние различных факторов на образование нароста

Скорость резания – из-за температуры оказывает сложное влияние.

Толщина срезаемого слоя.

Чем она больше, тем при меньших значениях скорости резания появляется и исчезает нарост. Это объясняется температурой резания.

Твёрдость и прочность обрабатываемого материала.

Чем она больше, тем при меньших значениях скорости резания возникает и исчезает нарост.

Чем труднее условия процесса резания, то есть чем больше толщина срезаемого слоя и прочность, чем меньше передний угол, тем при меньших значениях скорости резания появляется и исчезает нарост. Определяющим фактором является температура резания.

|

|

|

|

|

|

Рисунок 36

Положительные стороны нароста

а) Облегчается процесс резания.

С появлением нароста увеличивается фактический передний угол, следовательно, увеличивается угол сдвига b1, поэтому:

Ø снижается степень пластической деформации (усадка стружки);

Ø уменьшаются: работа пластической деформации,

силы резания,

температура резания,

износ инструмента;

Ø облегчаются условия процесса образования стружки.

б) Нарост прикрывает от изнашивания площадки контакта стружки с передней поверхностью резца, прикрывает главную режущую кромку и заднюю поверхность инструмента.

Отрицательные стороны нароста

а) Вершина нароста часто срывается как стружкой, так поверхностью резания. Шероховатость обработанной поверхности резко ухудшается.

б) Силы резания непостоянны, возникают вибрации.

Таким образом, нарост полезен при черновой обработке материала и недопустим при чистовой.

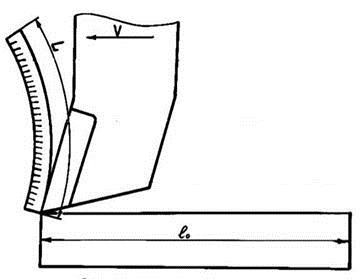

Усадка стружки

При превращении срезаемого слоя в стружку за счёт пластических деформаций в зоне резания происходит изменение размеров и формы срезаемого слоя. Объём срезаемого слоя является постоянной величиной.

![]()

![]() , отсюда

, отсюда ![]() .

.

Определение коэффициента усадки стружки

а) При строгании:

![]() ,

,

где a – толщина среза;

ac – толщина стружки;

KL – коэффициент усадки стружки.

Рисунок 37

б) При точении

![]() ,

,

где D – диаметр заготовки;

b – ширина паза;

n – число пазов;

L – ширина стружки.

![]()

в) Весовой метод

Вес снимаемого слоя:

![]()

![]()

![]()

Способ применяется при образовании элементной и суставчатой стружки.

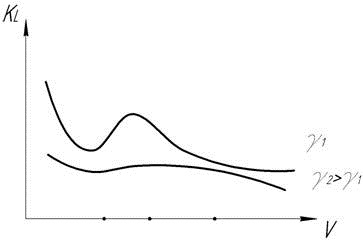

Влияние различных факторов на коэффициент усадки стружки

а) С увеличением твёрдости и прочности обрабатываемого материала снижается коэффициент усадки стружки (Кс).

б) С увеличением скорости резания уменьшается коэффициент усадки стружки (Кс).

|

|

|

|

|

|

Рисунок 38

в) С увеличением толщины срезаемого слоя уменьшается коэффициент усадки стружки (Кс), так как β1 увеличивается.

|

|

|

|

|

|

Рисунок 39 - Влияние толщины срезаемого слоя на Кс

г) С увеличением переднего угла γ усадка стружки снижается.

Увеличение угла γ приводит к повороту всех сил по часовой стрелке. Вследствие этого угол действия ω уменьшается, а угол сдвига β1 увеличивается. Увеличение угла β1 снижает работу пластической деформации срезаемого слоя, так как площадь поверхности сдвига уменьшается, следовательно, уменьшается усадка стружки.

|

|

|

|

|

|

Рисунок 40

Чем больше γ, тем хуже условия для образования нароста. При γ=450 нароста не образуется при любых скоростях.

д) С увеличением главного угла в плане ϕ усадка стружки снижается, так как увеличивается толщина срезаемого слоя.

![]()

е) Применение смазочно-охлаждающей жидкости снижает КL за счёт уменьшения сил трения.

На высоких скоростях резания эффективность СОЖ снижается, так как высокая температура разрушает (испаряет) плёнку СОЖ.