Основы тепловой работы печей

Развитие науки о печах: гидравлическая теория В.Е. Грум-Гржимайло, энергетическая теория Н.Н. Доброхотова-И.Д. Семикина

Одной из первых теорий, объединявших представления о промышленных пламенных печах, была гидравлическая теория пламенных печей Михаила Васильевича Ломоносова, развитая профессором Владимиром Ефимовичем Грум-Гржимайло в 1909-1910 гг. в гидравлической теории расчёта пламенных печей на основе применения законов гидравлики к движению печных газов. В те времена печи работали на твердом и иногда на жидком и газообразном топливе. Преобладающим движением дымовых газов было естественное движение под действием тяги дымовой трубы. Топка отделялась от рабочего пространства печи пламенным окном. Вентиляторов обычно не было. Поэтому воздух входил в топку под действием естественной тяги. Печи, работающие на таком принципе, назывались самодувные.

Основные положения гидравлической теории расчёта пламенных печей (в кавычках выделены формулировки из книги Грум-Гржимайло В.Е. "Пламенные печи", 1932 г.):

1. Главный фактор успешной работы печи – организация движения продуктов сгорания в рабочем пространстве печи. Это положение актуально и сейчас.

2. "Движение пламени в печах подчиняется законам движения легкой жидкости в тяжелой (пламени в наружном воздухе)". Таким образом, печные газы движутся в рабочем пространстве, прижимаясь к своду. "Всякое движение всякой жидкости есть результат расхода напора", т.е. движение газов происходит под действием тяги дымовой трубы.

3. Для успешной работы печи дымовые окна для удаления дыма из рабочего пространства печи должны располагаться на уровне пода или в поду. "Отработавшие печные газы должны направляться кратчайшим путем в дымовую трубу. Под должен быть тщательно канализирован. Должно избегать мешка холодных газов на поду".

4. "Подсводовое пространство есть идеальная сожигательная камера; в интересах правильности протекания реакции горения, правильности и равномерности нагрева предметов, расположенных на поду, рекомендуется делать печи с высоким сводом". Чтобы газы успели охладиться в пределах рабочего пространства печи, т.е. успели передать как можно больше теплоты нагреваемым материалам, время пребывания газов в рабочем пространстве печи – tпреб – должно быть продолжительным, а скорость газов – Wд – минимальна

tпреб = Lпечи / Wд и Wд = vд / Fсеч, (7.1)

где Lпечи – длина печи [м]; vд – расход дыма [м3/с]; Fсеч – площадь сечения печи для прохода дыма [м2].

Гидравлическая теория предлагала следующую методику расчета печей: вводилось понятие скорости падения температуры пламени (дымовых газов) от калориметрической температуры tкал до температуры уходящих из печи газов tух за время пребывания газов в рабочем пространстве печи tпреб

Спад = (tкал - tух) / tпреб. (7.2)

Исходя из известной скорости падения температуры всегда можно найти температуру уходящих газов и рассчитать тепловой баланс печи.

Принципиально новой явилась, так называемая, общая теория печей академика Николая Николаевича Доброхотова, разработанная в 1923-27 годах. Он впервые показал, что движение газов в печах имеет турбулентный, а не ламинарный характер, в связи с чем процессы смешения газов и горения топлива протекают по законам турбулентного, а не ламинарного потока. Основные положения теории заключаются в следующем:

1. Для улучшения теплопередачи конвекцией и излучением газы должны двигаться в рабочем пространстве печи как можно ближе к поверхности нагреваемых предметов с возможно большей скоростью. Для этого печи нужно строить с небольшим поперечным сечением рабочего пространства;

2. Горение топлива при высоких температурах определяется условиями смешения его с кислородом воздуха. Химическая реакция горения протекает очень быстро и не лимитирует скорость процесса сжигания топлива;

3. Длина турбулентного факела пропорциональна диаметру топливной струи и не растет с увеличением тепловой нагрузки при постоянном соотношении топлива и воздуха;

4. Геометрический напор газов в печах мал по сравнению с кинетической энергией газов. Влиянием геометрического напора можно пренебречь, при этом можно учитывать только силы инерции и кинетическую энергию газовых потоков;

5. Тепловую мощность печи необходимо определять количеством не только подаваемого в нее топлива, но и кислорода, потребляемого печью для сжигания топлива. Недостаток подаваемого кислорода для полного горения топлива не позволяет использовать всю мощность;

6. Очень важное значение имеет выбор системы транспортировки перерабатываемых и получаемых в печи материалов, которая определяет тип печи и является главной ее особенностью.

Эта теория открыла новые направления в конструировании компактных печей с принудительным движением газов. Печи стали работать на жидком и газообразном топливе, появились вентиляторы, исчезли отдельно расположенные топки. Эта теория работала в период индустриализации страны, когда главным требованием промышленности была высокая производительность печей несмотря на повышенный расход топлива. Большинство положения общей теории Н.Н. Доброхотова действительно и по сегодняшний день.

В работу по развитию общей теории печей включились многие ученые, способствуя своими исследованиями появлению новых разделов, связанных с моделированием работы печей, созданию новых методов расчета промышленыx печей для различных технологических процессов.

Среди работ, отражающих развитие теории печей в 30-х годах, следует назвать труды профессора Иосифа Даниловича Семикина, который, опираясь на исследования, выполненные в начале 1910-х годов инженером Николаем Евгеньевичем Скаредовым, выдвинул в 1930 г. лозунг "Успех решает большая тепловая мощность". Попутно можно отметить, что научная заслуга Н.Е.Скаредова заключается в том, что он показал и доказал следующее: различие в работе одинаковых мартеновских печей определяется их разной тепловой мощностью. Впервые им установлено, что тепловая мощность является главнейшим фактором, определяющим работу всякой печи.

В 1934 г. свои взгляды на тепловую работу печей И.Д.Семикин назвал энергетической теорией печей в противовес гидравлической теории В.Е.Грум-Гржимайло.

Основные положения энергетической теории

1. Необходимо проектировать и строить печи с увеличенной тепловой мощностью. Это основное условие высокой производительности работы печи.

2. Для достижения высокой тепловой мощности необходимо увеличивать тягу печи за счет строительства высоких дымовых труб и увеличения мощности дымососов, увеличивать поверхности теплообмена теплоутилизирующих устройств для повышения температуры нагрева воздуха и др.

Реализация на практике положений энергетической теории печей, как ранее гидравлической теории, показала недостаточность одностороннего подхода к решению проблем, существующих в металлургических печах, главными из которых являются сокращение удельного расхода топлива и повышение удельной производительности.

Профессор Марк Алексеевич Глинков, использовав достижения современной науки и техники, учтя ошибки и недостатки гидравлической и энергетической теорий печей, создал в 1959-1962 годах свою, новую общую теорию печей. Основой этой теории стал основной принцип: предметом теории печей должно быть комплексное исследование трех связанных между собой процессов, происходящих в печах:

1. Сжигание топлива.

2. Движение печных газов.

3. Теплопередача от газов к нагреваемым материалам.

Теплотехническое содержание понятия промышленная печь, процессы, происходящие в печах

Любая печь, как энергетический агрегат, может быть представлена общей схемой: "источник энергии" ® "теплота" ® "объект тепловой обработки (материалы)". В этой общей схеме должны быть звенья, соединяющие источник энергии с объектом её приложения.

В топливной печи эти звенья представлены наиболее полно. Можно выделить следующие четыре звена тепловой работы топливной печи:

1) сжигание топлива, т.е. превращение химической энергии топлива в теплоту, носителями которой являются продукты горения – дымовые или печные газы;

2) движение печных газов, с помощью которого теплота переносится во все зоны рабочего пространства, а отработанные газы уходят из печи;

3) внешняя теплопередача, т.е. передача теплоты от печных газов излучением и конвекцией на поверхность нагреваемых материалов;

4) внутренняя теплопередача от поверхности материалов (кусков, массивных изделий) к их середине теплопроводностью.

В электрических печах некоторые звенья схемы будут отсутствовать. Например, в них нет горения топлива и движения газов.

Классификация печей: по принципу теплогенерации, по технологическому назначению, по конструктивным отличиям

Классификация печей по принципу теплогенерации

Генерация теплоты в печи происходит путем превращения химической или электрической энергии в теплоту. В зависимости от источника тепловыделения печи делятся на топливные, автогенные и электрические.

Топливные печи. В топливных печах источником теплоты является химическая энергия твердого, жидкого или газообразного топлива. Теплота выделяется в результате сгорания топлива. Теплоносителями являются газообразные продукты сгорания топлива – дымовые газы.

Топливные металлургические печи подразделяются на два класса: пламенные и слоевые. Рабочее пространство пламенных печей в малой степени заполнено обрабатываемым материалом, который располагается на поду. Основной объем рабочего пространства заполнен пламенем и дымовыми газами, передающими теплоту материалу. Современные пламенные печи работают на газообразном или на жидком топливе – мазуте. Для сжигания газообразного топлива служат горелки, для сжигания мазута – форсунки. К классу пламенных печей относятся сталеплавильные (мартеновские) печи, разнообразные печи прокатного и кузнечно-прессового производства: нагревательные колодцы, методические, кольцевые, роликовые печи, печи с выкатным подом.

Известны три разновидности слоевых топливных печей: с плотным, "кипящим" и со взвешенным слоем обрабатываемого материала.

В вертикальных шахтных печах с плотным слоем шихта, в состав которой может входить и твердое кусковое топливо, расположена по всему объему печи и медленно опускается сверху вниз. Горячие газы – продукты горения топлива – движутся через слой между кусками шихты снизу вверх, т.е. в противотоке. Шахтные печи с плотным слоем шихты широко распространены в металлургии. К ним относятся доменные печи, вагранки, печи для производства извести путем обжига известняка.

В печах с "кипящим" слоем под действием движущихся снизу вверх газов размельченная шихта, в состав которой может входить и размельченное топливо, разуплотняется. Отдельные частицы шихты потоком газов поднимаются над слоем подобно кипящей жидкости. Иногда вместе с воздушным дутьем снизу в печь подают газообразное топливо. В основном эти печи используют в цветной металлургии для обжига и сушки материалов.

В печах со взвешенным слоем обрабатывают материалы, доведенные до пылевидного состояния. Каждая частица материала находится во взвешенном состоянии под действием потока газов, идущего снизу вверх, и движется вместе с потоком. Применяют в этих печах размолотое и газообразное топливо. В основном эти печи используют в цветной металлургии для плавки сульфидов цветных металлов.

Автогенные печи. Источником теплоты в этих печах является тепловой эффект экзотермических реакций окисления и горения ряда элементов, содержащихся в обрабатываемых материалах. В черной металлургии примером автогенных печей являются кислородные, сталеплавильные конвертеры и двухванные сталеплавильные печи. В них при продувке жидкого чугуна кислородом происходит окисление углерода и ряда других элементов с выделением теплоты. Этот процесс не требует расхода топлива.

В мартеновской печи, наряду с выделением теплоты сгорания топлива, происходит тепловыделение от окисления углерода и других элементов, содержащихся в жидкой ванне. Такие печи занимают промежуточное положение между топливными и автогенными печами.

Электрические печи. По способу преобразования электрической энергии в теплоту можно выделить три класса печей, применяемых в металлургии: электродуговые, индукционные и печи сопротивления.

В дуговых печах используется принцип пропускания электрического тока через газовый промежуток между двумя электродами. Под действием электрического напряжения газ между электродами ионизируется и становится электропроводным. При этом в газовом промежутке возникает электрическая дуга, представляющая собой яркосветящуюся смесь электронов, положительных ионов, атомов и молекул. Дуга является зоной, в которой энергия электричества преобразуется в теплоту, при этом температура дуги составляет от 3000 до 20000 К.

В индукционных печах используется свойство переменного электрического тока создавать вокруг проводника переменное магнитное поле. Если поместить в такое поле нагреваемое тело, являющееся проводником, то в нем будут индуктироваться вихревые токи. Энергия вихревых токов преобразуется в теплоту, которая выделяется внутри нагреваемого тела.

Работа так называемых печей сопротивления основана на действии закона Джоуля-Ленца, согласно которому при протекании тока в проводнике выделяется теплота, пропорциональная его электрическому сопротивлению. В печах сопротивления можно использовать постоянный и переменный ток.

В металлургии электрические печи применяют для выплавки стали, производства ферросплавов, для нагрева металла перед обработкой давлением и при термической и термохимической обработке металлоизделий.

Классификация печей по технологическому назначению и по режиму работы

По технологическому назначению металлургические печи разделяют на плавильные и нагревательные.

Плавильные печи служат для получения и переплавки металлов. В этих печах материалы, как правило, изменяют своё агрегатное состояние. Плавильные печи могут быть чугуноплавильными, сталеплавильными, медеплавильными и т.д.

Нагревательные печи служат для нагрева материалов без изменения их агрегатного состояния. Нагревательные печи применяют в металлургии для обжига огнеупорных изделий, известняка, магнезита, для сушки материалов, для придания металлу пластических свойств перед обработкой давлением, для термической обработки металла с целью изменения его структуры и механических свойств.

По режиму работы печи можно разделить на два класса: непрерывного и периодического (циклического) действия.

К печам непрерывного действия относятся рудовосстановительные дуговые печи, шахтные слоевые печи, такие печи прокатного производства, как методические печи с шагающими подом или балками, кольцевые и роликовые печи. В этих печах технологический процесс идет непрерывно, материалы, как правило, перемещаются от загрузочных устройств к устройствам для выпуска готовой продукции.

К печам периодического действия относятся сталеплавильные дуговые и мартеновские печи, конвертеры, нагревательные колодцы, садочные камерные печи с выкатным и с неподвижным подом, применяемые в кузнечно - прессовом производстве и в термических печах и отделениях. Эти печи работают циклами. Цикл состоит из последовательных операций загрузки шихты или изделий, их тепловой обработки и затем выпуска или выгрузки готовой продукции.

Понятия о тепловой мощности печи, виды мощностей: холостого хода, усвоенная, рабочая, общая.

Связь между тепловыми мощностями, особенности записи для печей непрерывного и периодического действия

Как всякая энергетическая установка печь характеризуется мощностью.

Тепловой мощностью печи называют количество теплоты, которое выделяется в печи в единицу времени при полном сгорании топлива или за счет расхода электрической энергии.

Единицей измерения мощности является Вт = Дж/с. Часть мощности, потребляемой печью, расходуется на совершение полезной работы – нагрев материалов. Она поглощается материалами и поэтому называется усвоенной мощностью Мусв, другая часть вынужденно теряется в окружающую среду – Мпот. Поэтому принято называть тепловую мощность печи общей мощностью

Мобщ = Мусв + Мпот. (7.3)

Общая мощность топливной печи выражается через расход топлива, измеряемый расходомером в м3/ч (м3/с) - для газообразного топлива или в кг/ч (кг/с) – для жидкого топлива. Расход твердого топлива определяют путем взвешивания.

Если обозначить расход топлива В, то

![]() , Вт. (7.4)

, Вт. (7.4)

7.4.1 Виды тепловых потерь печи. Тепловой баланс

В печной системе имеются два вида потерь теплоты: 1) потери в рабочем пространстве печи – Мпрп и 2) теплота, уносимая из печи уходящими дымовыми газами Мух.

Теплота в рабочем пространстве теряется, во-первых, на нагрев футеровки, т.е. огнеупорного ограждения печи, иначе говоря аккумулируется футеровкой, она обозначается Мак.ф; во-вторых, проходит насквозь через футеровку благодаря теплопроводности, и уходит в цех излучением и конвекцией от разогретой внешней поверхности футеровки – Мпот.ф; в-третьих, теплота теряется излучением через открытые окна печи – Мокн; в-четвертых, расходуется на нагрев воды, которая охлаждает металлические элементы конструкции печи, работающие при высокой температуре – Мохл.в. В целом

![]() . (7.5)

. (7.5)

В электропечах имеется один вид потерь – потери в рабочем пространстве печи, поэтому для электропечей в (7.3) Мпот = Мпрп.

Топливная печь, наряду с потерями в рабочем пространстве печи, имеет и второй вид потерь – с уходящими из рабочего пространства продуктами горения топлива – Мух. Эти потери состоят из физической теплоты горячих газов Мух.ф и могут включать неиспользованную химическую энергию топлива вследствие неполного его сгорания в печи (недожога) – Мхн.

Таким образом, для топливных печей мощность Мпот в выражении (7.3) будет равна Мпот = Мпрп + Мух. Тепловой баланс топливной печи будет таким

![]() . (7.6)

. (7.6)

Электрические печи по сравнению с топливными должны быть более экономичны по расходу топлива, так как в них нет потерь с уходящими газами, однако не следует забывать, что при производстве электроэнергии на тепловых электростанциях были свои тепловые потери, в том числе с уходящими в атмосферу газами.

Теплота газов, уходящих из рабочего пространства, необязательно полностью теряется в атмосферу. В современных топливных печах часть теплоты дымовых газов используют для подогрева воздуха, а иногда и газообразного топлива, которые направляются в горелочные устройства печи, т.е. теплота дымовых газов частично возвращается в рабочее пространство печи в виде физической теплоты воздуха – Мф.в и топлива – Мф.т. Этот процесс передачи теплоты дыма воздуху или топливу происходит в специальных устройствах – теплообменниках двух типов: рекуператорах и регенераторах, которые устанавливают в дымовых каналах между рабочим пространством печи и дымовой трубой. Потери теплоты с газами, уходящими в атмосферу – Мух.атм, будут меньше по сравнению с потерями на выходе из рабочего пространства Мух, а именно

![]() .

.

Тепловой баланс топливной печи окончательно будет иметь вид

![]() . (7.7)

. (7.7)

В крупных печах, например, в мартеновских и двухванных, теплоту уходящих газов используют для получения водяного пара, для чего за печами устанавливают котлы-утилизаторы.

Потери теплоты в рабочем пространстве печи также стремятся уменьшить прежде всего путем применения футеровки с лучшими теплофизическими свойствами – с меньшей теплоемкостью и теплопроводностью.

Существуют проекты так называемых безинерционных печей, ограждение которых отражает обратно в печь падающее на него из печи тепловое излучение, т.е. имеет свойство теплового зеркала. Существуют печи с испарительным охлаждением, в которых вода в водоохлаждаемых элементах печи превращается в пар, используемый в системе отопления помещений. Предложены схемы печей, в которых теплота, прошедшая через футеровку, передается воздуху, который также может быть полезно использован.

Тепловой дефицит – это количество теплоты, которое нужно сообщить исходным материалам, чтобы превратить их в 1 кг (или 1 т) конечного продукта. В условиях постоянного давления среды это количество теплоты равно приращению удельной энтальпии Dі = ік – ін, Дж/кг, где ік – энтальпия конечного продукта на выходе из печи, Дж/кг; ін – энтальпия материала при загрузке в печь, Дж/кг конечного продукта.

Чем больше Dі, тем больше предстоящая тепловая работа печи, тем продолжительнее время тепловой обработки tтепл, тем ниже производительность печи.

Например, при нагреве холодных слитков и заготовок перед обработкой давлением Dі = 800-900 кДж/кг (МДж/т), в мартеновской или дуговой сталеплавильной печи Dі = 1500-1900 кДж/кг (МДж/т) жидкой стали, в доменной печи Dі = 10500-12500 кДж/кг (МДж/т) жидкого чугуна.

Чтобы уменьшить расход топлива или электричества, нужно стремиться к уменьшению теплового дефицита путем сохранения энтальпии, полученной материалом в предыдущем металлургической переделе: жидкий чугун при выплавке стали, горячие слитки с жидкой сердцевиной при нагреве их перед прокаткой и т.д.

Показатели тепловой работы печей

Основные показатели работы печей: производительность, расход теплоты (условного топлива) на единицу продукции, КПД печи, их взаимосвязь

Масса готовой продукции, выдаваемая из печи за единицу времени, называется производительностью печи Р (т/ч, т/сутки, т/год, кг/с). Если ёмкость печи, т.е. масса материалов, находящихся в рабочем пространстве, равна Е (кг), а продолжительность обработки материалов в печи (длительность плавки или нагрева металла) равна t (с), то

![]() . (8.1)

. (8.1)

Продолжительность обработки материалов в печи t включает в себя время теплотехнического процесса tтепл, необходимое для нагрева или плавления, а также время технологических операций tтехн, если эти операции проводятся в рабочем пространстве печи, т.е. t = tтепл + tтехн. Если же технологический процесс происходит за пределами печи (внепечная обработка жидкого металла в ковше, прокатка, ковка, штамповка), то t = tтепл.

Удельная производительность печи показывает, сколько продукции (кг) получается с единицы площади пода или с единицы объема рабочего пространства за единицу времени (кг/(м2ч); т/(м3сутки)). Такие термины, как «съем металла», «напряженность пода» выражают удельную производительность печи. Иногда, например, при выплавке чугуна в доменной печи пользуются обратным показателем – КИПО – коэффициент использования полезного объема, который показывает, какой полезный объем печи требуется для выплавки 1 т чугуна в сутки.

Расход теплоты на единицу продукции

Сущность энергосберегающих мероприятий при эксплуатации печей состоит в сокращении расхода энергии на единицу продукции, который мы называем удельным расходом энергии "b". Чтобы вычислить "b" в печи непрерывного действия, нужно Мобщ разделить на производительность

b![]() , Дж/кг. (8.1)

, Дж/кг. (8.1)

Для печей циклического действия

![]() , поскольку

, поскольку ![]() ,

,

где Е ‑ садка печи, т.е. масса металла находящегося на подине печи; Qобщ ‑ количество энергии, затраченное на тепловую обработку садки печи; ![]() ‑ средняя тепловая мощность печи за время тепловой обработки садки; t ‑ время тепловой обработки садки (время полного цикла обработки садки).

‑ средняя тепловая мощность печи за время тепловой обработки садки; t ‑ время тепловой обработки садки (время полного цикла обработки садки).

Нам известно, что

![]() ,

,

поэтому

![]() . (8.2)

. (8.2)

Полученная формула дает возможность проанализировать пути уменьшения удельного расхода энергии. Для печей циклического действия формула для "b" запишется аналогично (8.2)

,

,

где ![]() ‑ КИТ, усредненный за время тепловой обработки садки;

‑ КИТ, усредненный за время тепловой обработки садки; ![]() ,

, ![]() ,

, ![]() – усредненные значения удельной энтальпии подогретого воздуха, топлива и уходящих газов за время тепловой обработки садки;

– усредненные значения удельной энтальпии подогретого воздуха, топлива и уходящих газов за время тепловой обработки садки; ![]() ‑ тепловая мощность холостого хода печи, усредненная за время тепловой обработки садки.

‑ тепловая мощность холостого хода печи, усредненная за время тепловой обработки садки.

Формула (8.2) показывает, что удельный расход энергии состоит из двух слагаемых, которые представляют собой "прямые расходы энергии" на технологический процесс и "накладные расходы" на содержание печи в рабочем состоянии. Первое слагаемое ![]() выражает прямой расход энергии. Он не зависит от производительности печи и всецело определяется тепловым дефицитом: чем меньше тепловой дефицит, тем меньше энергии требуется на нагрев материалов. Возможности уменьшения Di весьма велики: использование жидкого чугуна при выплавке стали, горячий посад слитков, литейно-прокатные комплексы, "транзитная" прокатка, обогащение руд для получения металла, уменьшение количества шлака, предварительный обжиг флюсов.

выражает прямой расход энергии. Он не зависит от производительности печи и всецело определяется тепловым дефицитом: чем меньше тепловой дефицит, тем меньше энергии требуется на нагрев материалов. Возможности уменьшения Di весьма велики: использование жидкого чугуна при выплавке стали, горячий посад слитков, литейно-прокатные комплексы, "транзитная" прокатка, обогащение руд для получения металла, уменьшение количества шлака, предварительный обжиг флюсов.

Второе слагаемое ![]() – "накладные расходы энергии" –– зависит от производительности печи. Во время простоя печи, когда Р = 0, а Мхх ¹ 0, удельный расход энергии стремится к бесконечности. Чем больше производительность печи, тем меньше "накладные расходы", если рост Р достигается уменьшением простоев печи на холостом ходу. Если же рост производительности происходит за счет увеличения общей тепловой мощности, то удельный расход топлива сокращается до тех пор, пока в дроби b

– "накладные расходы энергии" –– зависит от производительности печи. Во время простоя печи, когда Р = 0, а Мхх ¹ 0, удельный расход энергии стремится к бесконечности. Чем больше производительность печи, тем меньше "накладные расходы", если рост Р достигается уменьшением простоев печи на холостом ходу. Если же рост производительности происходит за счет увеличения общей тепловой мощности, то удельный расход топлива сокращается до тех пор, пока в дроби b![]() производительность (знаменатель) растет быстрее, чем мощность (числитель).

производительность (знаменатель) растет быстрее, чем мощность (числитель).

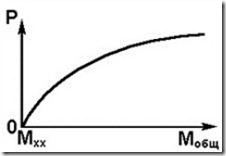

Однако с ростом Мобщ рост производительности постепенно затухает (см. рис. 8.1), так как с повышением мощности увеличивается температура печных газов и, следовательно, возрастают потери Мпрп, которые пропорциональны температуре печных газов и уменьшается hкит. Это значит, что при некоторой критической (оптимальной) производительности рост мощности холостого хода ![]() превышает прирост производительности печи и происходит увеличение удельного расхода энергии. Чтобы минимизировать "b", нужно эксплуатировать печь при оптимальной производительности и соответствующей оптимальной тепловой мощности.

превышает прирост производительности печи и происходит увеличение удельного расхода энергии. Чтобы минимизировать "b", нужно эксплуатировать печь при оптимальной производительности и соответствующей оптимальной тепловой мощности.

Рис. 8.1 – Зависимость производительности печи от ее тепловой мощности

Формула (8.2) показывает также, что сокращение Мпрп и повышение hкит однозначно приводят к снижению удельного расхода энергии. Снижение потерь теплоты в рабочем пространстве достигается путем изготовления тепловой изоляции из современных волокнистых изделий. Поверхности водоохлаждаемых балок и труб изолируются легкими волокнистыми муллитокремнеземистыми изделиями с оболочкой из огнеупорного бетона.

Особенно эффективно применение шамотных волокнистых плит для футеровки термических печей циклического действия, так как при регулярно повторяющемся разогреве печи в начале каждого цикла уменьшаются потери теплоты, которую поглощает (аккумулирует) футеровка. Так, замена шамотной футеровки на волокнистую в закалочной печи с выкатным подом площадью 14 м2 уменьшает расход природного газа, которым отапливается эта печь, на 43%.

В топливных печах существенную экономию энергии можно получить путем повышения коэффициента использования теплоты КИТ.

Усвоенная тепловая мощность и КПД печи

Зная производительность печи Р и тепловой дефицит Dі, можно найти усвоенную мощность, т.е. количество теплоты, поглощенное материалами в печи за единицу времени ![]() , Вт.

, Вт.

Отношение усвоенной тепловой мощности Мусв к общей мощности, потребляемой печью Мобщ, называют коэффициентом полезного действия печи (КПД) ![]() . При этом не учитываются затраты электроэнергии на привод механизмов, обслуживающих печь: вентиляторов, дымососов, загрузочных и транспортирующих устройств. Поэтому hкпд показывает только степень полезного использования энергии в рабочем пространстве агрегата. При экономической оценке различных печей необходимо учитывать все затраты энергии на их эксплуатацию.

. При этом не учитываются затраты электроэнергии на привод механизмов, обслуживающих печь: вентиляторов, дымососов, загрузочных и транспортирующих устройств. Поэтому hкпд показывает только степень полезного использования энергии в рабочем пространстве агрегата. При экономической оценке различных печей необходимо учитывать все затраты энергии на их эксплуатацию.

Величина КПД колеблется в широких пределах. Наиболее низок это показатель в печах, где приходится выдерживать нагретый или расплавленный металл для осуществления технологических процессов в течение длительного времени. Например, в термических печах КПД может быть на уровне 8-10 %, а в современных нагревательных печах он может составлять 50-85%.

Составление тепловых балансов печей, особенности записи для печей непрерывного и периодичекого действия

Суть теплового баланса печи состоит в сопоставлении статей прихода теплоты в печь со статьями расхода. По закону сохранения энергии приход теплоты должен быть равен расходу. Возможна некоторая неувязка в балансе (~1 %), обязанная неточности арифметических расчётов. В печах с непрерывной выдачей продукции тепловой баланс печи составляют за один час. В печах с циклической работой баланс относят к длительности цикла.

После определения статей теплового баланса сумма приходных статей вычитается из суммы расходных. Устанавливается неувязка в балансе, которая служит проверкой точности составленного баланса. Все статьи прихода и расхода выражаются как в единицах энергии (Дж), так и в процентах от суммы. Часто все статьи баланса рассчитывают на единицу продукции (Дж/кг), что дает возможность сравнивать между собой абсолютные величины статей баланса в печах разной производительности.

Замена в печи одного топлива другим

Переход от одного топлива к другому требует проверочного расчета: необходимо выяснить, может ли новое топливо создать в печи рабочую температуру и обеспечить существующую производительность и что надо сделать для этого. Если производительность печи – Р (кг/с), то теплота, усвоенная технологическим процессом за единицу времени, будет P×Di = Мусв (Вт), где Di (Дж/кг) – удельный тепловой дефицит на единицу продукции. Если тепловые потери рабочей камеры были Мпрп (Вт), то общее количество рабочей теплоты, оставленной в печи первым топливом, будет Мусв + Мпрп = P×Di + Мпрп. При любом другом топливе желательно выполнить эту работу печи за единицу времени, т.е. сохранить производительность печи. При первом топливе, КИТ которого hкит1 нужно развить общую тепловую мощность печи Мобщ1.

![]()

При втором топливе

![]()

Так как P×Di + Мпрп = const, то Mобщ1×hкит1 = Mобщ2×hкит2. Таким образом, если известна общая тепловая мощность печи и КИТ – Mобщ1×hкит1, для первого топлива, то необходимая тепловая мощность печи для второго топлива определяется просто:

![]()

где: Mобщ1×hкит1 – рабочая теплота, оставленная в печи первым топливом; ![]() – теплота сгорания первого топлива, Дж/м3, Дж/кг; В1 – часовой расход первого топлива м3/с, кг/с;

– теплота сгорания первого топлива, Дж/м3, Дж/кг; В1 – часовой расход первого топлива м3/с, кг/с; ![]() , В1 – то же самое для второго топлива.

, В1 – то же самое для второго топлива.

Следует особо отметить, что при переходе от одного топлива к другому меняется не только теплота сгорания топлива ![]() , но также условия горения и теплопередачи, т.е. характеристика факела, который может удлиняться или укорачиваться, делаться прозрачным или светящимся, изменяется состав продуктов горения (СО2, Н2О), а, следовательно, и степень их черноты – eгаз. Всё это вызовет изменение конечной температуры продуктов горения, покидающих рабочее пространство в печи, т.е. tд1 ¹ tд2. Это обстоятельство отразится на величине КИТ – hкит2, а через него и на общей тепловой мощности Мобщ2.

, но также условия горения и теплопередачи, т.е. характеристика факела, который может удлиняться или укорачиваться, делаться прозрачным или светящимся, изменяется состав продуктов горения (СО2, Н2О), а, следовательно, и степень их черноты – eгаз. Всё это вызовет изменение конечной температуры продуктов горения, покидающих рабочее пространство в печи, т.е. tд1 ¹ tд2. Это обстоятельство отразится на величине КИТ – hкит2, а через него и на общей тепловой мощности Мобщ2.

Если мы хотим сохранить значение конечной температуры дыма tд1 = tд2 = const, то вследствие изменения степени черноты газов (eгаз) изменится интенсивность теплопередачи (величина теплового потока) к нагреваемым материалам, т.е. изменится производительность печи Mусв2 = q2×Fн = P2×Di.

При замене одного топлива другим можно поставить более сложное требование: а) сохранить производительность печи без изменения: Р = const; б) сохранить tд = const. Чтобы выполнить оба эти условия, появится необходимость изменить поверхность нагрева материалов Fн, изменить ёмкость печи Е. Это значит, что печь подлежит реконструкции.

Не следует забывать, что смена топлива вызывает также изменение аэродинамики печи, вследствие изменения расхода газа, воздуха и выхода продуктов горения.

Конструкции и тепловые режимы печей

Технологические цепочки в металлургии

Для лучшего запоминания особенностей печей того или иного назначения надо уяснить себе место каждой печи в технологической цепочке металлургического завода. Традиционная (классическая) технологическая цепочка металлургического комбината представлена на рис. 9.1. На этом рисунке прямоугольниками обозначены основные типы (группы) печей, а овалами и кружочками – название используемого или образующегося материала. Для удобства пользования на схеме не показаны некоторые флюсующие материалы, используемые в ферросплавной, агломерационной, доменной и сталеплавильной печи, такие как: бой шамотного кирпича, плавиковый шпат, боксит, песок, марганцевая руда и некоторые другие.

В соответствии со схемой рис. 9.1 все металлургические печи условно делим на 3 группы:

1) группа печей для подготовки сырья;

2) группа плавильных печей;

3) группа нагревательных печей.

Это разделение сделано по логике технологической цепочки, а не по назначению печи. Так ферросплавная печь отнесена к печам для подготовки сырья, хотя и является плавильной по сути.

Наиболее распространенными являются нагревательные печи: на одну плавильную или обжиговую печь приходится 5-10 и более нагревательных, в том числе термических, печей.

Технологическая цепочка постоянно совершенствуется. Например, всё шире используются, так называемые, печи металлизации, заменяющие коксовую и доменную печи. Постепенно, особенно при новом строительстве, нагревательные колодцы заменяются машинами непрерывного литья заготовок, чтобы исключить промежуточный продукт – слитки – перед получением заготовок. Практически каждое звено технологической цепочки в настоящее время подлежит критическому разбору и есть варианты замены или слияния звеньев.

Назначение нагревательных и термических печей. Нагревательные печи металлургии

Нагревательная печь – печь для нагрева твёрдых материалов с целью повышения пластичности или изменения структуры этих материалов. В дальнейшем изложении мы будем понимать нагревательные печи как печи для нагрева материалов под обработку давлением. Нагрев материалов с целью изменения их структуры производится в термических печах.

Нагревательные печи – самый распространённый класс печей, поскольку широко применяются не только в чёрной металлургии, но и в цветной металлургии, в машиностроении и т.д.

На заводах чёрной металлургии используются нагревательные колодцы и методические печи для нагрева слитков и заготовок.

Нагревательные колодцы. Режимы нагрева слитков в нагревательных колодцах. Приближенные материальный и тепловой балансы нагревательных колодцев

Нагревательный колодец – печь периодического действия (с верхней загрузкой и выгрузкой) для нагрева крупных стальных слитков перед прокаткой на обжимном стане. В колодце происходит нагрев слитков массой от 2-3 до 25 тонн. Толщина слитков обычно превышает 350‑400 мм, поэтому нагрев ведут с 4 сторон, устанавливая слитки вертикально в рабочем пространстве колодца. Колодцы объединяют в группы (по 2 или 4 колодца) и для каждой группы предусматривается отдельная дымовая труба.

Нагревательный колодец является печью камерного типа. В нём поддерживается одинаковая температура по всему объёму.

Принцип работы любого колодца следующий. Сверху открывается крышка и в камеру с помощью крана загружаются от 4 до 24 слитков. Эти слитки нагреваются до необходимой температуры, а после нагрева извлекаются поштучно и направляются для прокатки на обжимные станы (блюминги и слябинги). Далее цикл загрузки и нагрева слитков повторяется. Характерный температурный и тепловой режим нагрева слитков изображён на рис. 9.2.

Рис. 9.2 – Режимы нагрева слитков в нагревательных колодцах:

а ‑ холодный посад; б ‑ горячий посад;

tпеч ‑ температура печи; tп и tс ‑ температуры поверхности и середины металла; qпt ‑ плотность теплового потока на поверхности металла

Нагрев имеет два периода. В первом периоде расход топлива или, другими словами, общая тепловая мощность печи – М, поддерживается на максимальном уровне. К концу этого периода температура печи достигает такого уровня, который в дальнейшем гарантирует качественный нагрев металла. Качество нагрева обеспечивается выдержкой во 2-м периоде при условии постоянства температуры печи (tпеч = const). В этом периоде достигает заданного значения температура поверхности металла (1200‑1350 °С) и перепад температуры по сечению слитка. Известно, что удельный перепад температуры в конце нагрева должен быть не более 100-300 °С на 1 метр толщины слитка. Первый период называют периодом нагрева или М = const, а второй период – периодом выдержки или tпеч = const. Можно отметить, что тепловой поток на металл в начальном периоде (М = const) несколько падает, а температура поверхности слитка повышается с постоянно снижающейся скоростью нагрева поверхности.

В нагревательные колодцы обычно поступает до 95 % слитков горячего посада с температурой поверхности, не превышающей 950-1000 °С. При этом слиток может иметь жидкую сердцевину.

Обычно на металлургических заводах нагревательные колодцы являются своего рода буфером для сжигания низкокалорийного газообразного топлива (доменный газ, коксодоменная смесь). В этом случае высокая температура в рабочем пространстве достигается путём подогрева воздуха, а в ряде случаев (при сжигании доменного газа) – путём подогрева и газа.

В зависимости от способа нагрева воздуха и газа различают регенеративные (самые давние колодцы) и рекуперативные нагревательные колодцы. Рекуперативные колодцы разделяют на колодцы с центральной и верхней (самые современные конструкции колодцев) горелкой. Преимущества одних колодцев перед другими можно оценивать по капитальным затратам, удобству эксплуатации и компактности расположения в цехе, поскольку характеристики топливоиспользования во всех колодцах близки между собой.

Материальный и тепловой балансы нагревательных колодцев мало отличаются по своей структуре. Отличие связано с величиной статей балансов. Структура этих балансов на примере регенеративного колодца приведена в табл. 9.1 и 9.2.

При составлении теплового баланса обычно не учитываются потери теплоты на аккумуляцию теплоты кладкой, т.к. считается, что слитки металла загружаются в печь, разогретую предыдущей садкой. На самом деле во время загрузки слитков в колодец (при открытой крышке), из колодца уходит значительное количество теплоты и температура кладки снижается. Кстати, эти потери теплоты тоже не учитываются. Поэтому в начальный период работы колодца (М = const) желательно учитывать потери на аккумуляцию кладкой. Если слитки горячего посада имеют жидкую сердцевину, то при составлении теплового баланса нужно учитывать теплоту кристаллизации.

Таблица 9.1 – Ориентировочный материальный баланс процессов в рабочем пространстве нагревательного колодца (кг/кг нагретого металла)

|

Приход |

На 1 кг мет. |

Расход |

На 1 кг мет. |

|

1. Загружаемый металл |

1,015 |

1. Нагретый металл |

1,000 |

|

2. Топливо (доменный газ) |

0,567 |

2. Продукты горения, в т.ч. |

1,057 |

|

3. Воздух для горения топлива |

0,472 |

3. Окалина на металле (80 % от всей окалины) |

0,017 |

|

4. Воздух для окисления железа |

0,024 |

4. Шлак, в т.ч. |

0,006 |

|

5. Шлаковые составляющие (куски футеровки, шлак прибыльной части слитков и т.п.) |

0,002 |

||

|

Итого |

2,080 |

Итого |

2,080 |

Таблица 9.2 – Ориентировочный тепловой баланс регенеративного нагревательного колодца (на 1 кг нагретого металла)

|

Приход |

|

% |

Расход |

|

% |

|

1. Химическая энергия топлива |

1675 |

59,9 |

1. Физическая теплота нагретого металла (t = 1230 °С) |

848 |

30,3 |

|

2. Физическая теплота топлива (t = 850 °С) |

563 |

20,1 |

2. Физическая теплота продуктов горения топлива (t = 1360 °С) |

1669 |

59,6 |

|

3. Физическая теплота воздуха для горения (t = 850 °С) |

438 |

15,6 |

3. Потери теплоты в окружающую среду |

224 |

8,0 |

|

4. Физическая теплота воздуха для окисления железа (t = 850 °С) |

23 |

0,8 |

4. Физическая теплота азота воздуха от окисления металла (t = 1360 °С) |

29 |

1,0 |

|

5. Химическая энергия окисления железа |

101 |

3,6 |

5. Физическая теплота окалины на металле (t = 1250 °С) |

19 |

0,7 |

|

6. Физическая теплота металла (t = 0 °С) |

0 |

0 |

6. Физическая теплота шлака |

11 |

0,4 |

|

7. Физическая теплота шлака (t = 0 °С) |

0 |

0 |

|||

|

Итого |

2800 |

100,0 |

Итого |

2800 |

100,0 |

Шлак удаляется в жидком и сухом виде. Шлак обычного состава переходит в жидкое состояние при температуре 1370-1400 °С. Скрытая теплота шлакообразования составляет около 210 кДж/кг шлака. Эта теплота тоже может быть учтена при составлении теплового баланса.

Устройство и работа регенеративных нагревательных колодцев. Технико-экономические показатели. Мероприятия по снижению расхода топлива

Регенеративный нагревательный колодец – нагревательный колодец, в котором подогрев газа и воздуха происходит в регенераторах. Схема этого колодца приведена на рис. 9.3. Рабочее пространство имеет длину 3-6 м, ширину – около 2 м и глубину – 3‑3,5 м. Масса садки около 45-80 тонн. Слитки располагаются по длине колодца вдоль стен. Колодец работает с реверсивным движением факела.

Регенеративные теплообменники представляют из себя камеры, заполненные огнеупорными кирпичами в определённом порядке. Система укладки кирпичей называется насадкой (решёткой). Чаще всего используются насадки Каупера и Сименса (рис. 6.2).

В насадке Сименса идёт чередование под прямым углом параллельных рядов кирпича. Между кирпичами и под кирпичами остаются проходы для газов. При закупорке одного из вертикальных каналов шлаковыми отложениями нижняя часть насадки продолжает работать. Это достоинство насадки Сименса. Одновременно с этим насадка имеет высокий коэффициент теплоотдачи и склонность к перегреву и оплавлению кирпича при насыщении его окислами железа.

В насадке Каупера (рис. 6.2) поверхность нагрева представляет собой сплошные вертикальные каналы с более низким коэффициентом теплоотдачи и с меньшей поверхностью теплообмена. Насадка Каупера более надёжна при высоких температурах, т.к. медленнее нагревается и имеет повышенную строительную прочность. Поэтому насадку Каупера используют для верхних рядов, а насадку Сименса – для средних и нижних рядов.

Рис. 9.3 – Схема регенеративного нагревательного колодца:

1 ‑ крышка; 2 ‑ механизм перемещения крышки; 3 ‑ газовый регенератор; 4 ‑ воздушный регенератор; 5 ‑ слитки; 6 ‑ шлаковая лётка; 7 ‑ рабочее пространство (ячейка); 8 ‑ шлаковая чаша; 9 ‑ золотник газового клапана; 10 ‑ газовый клапан; 11 ‑ подвод газа к ячейке

Принцип работы колодца следующий. Слитки холодного или горячего посада помещаются с помощью клещевого крана вдоль стенок рабочего пространства нагретой ячейки. Через одну из пар регенераторов (например, правую) подаётся воздух и газ, которые несколько перемешиваются в надрегенераторном пространстве и образуют факел в объёме ячейки. Горячие газы (дым) уходят в левую пару регенераторов, подогревая их. После достижения верхними рядами регенеративной насадки предельной температуры (примерно через 15-30 минут) происходит перекидка газового и воздушного клапанов. В результате газ и воздух будут проходить через левые регенераторы и там нагреваться. Дымовые газы будут нагревать правую пару регенераторов. Через те же 15-30 минут снова произойдёт перекидка клапанов и цикл повторится. Время между перекидками клапанов влияет на расход топлива. С одной стороны, при коротких интервалах снижается температура дыма после регенератора и, соответственно, снижается расход топлива. С другой стороны, при коротких интервалах, увеличивается непроизводительный расход топлива, которое заполняет насадку газового регенератора перед перекидкой и вытесняется встречным потоком дыма в дымовую трубу.

После того как садка слитков нагреется до нужной температуры, слитки поштучно извлекают и отправляют на обжимной стан. Время нагрева металла зависит от начальной температуры слитков, размеров их сечения и составляет при холодном посаде обычных слитков 6-7 часов.

Температура нагрева слитков колеблется в зависимости от марки стали в пределах 1200-1350 °С. Максимальная температура дыма на входе в регенератор 1400-1450 °С, на выходе – 500-600 °С. Максимальная температура подогрева воздуха и газа 900-1000 °С.

Для изменения направления дыма, факела (реверс факела) посредством изменения направления потоков газа и воздуха служат перекидные (переводные) устройства: для газа – герметичный клапан золотникового типа (клапан Фортера), показанный на рис. 9.3, а для воздуха – негерметичный клапан мотылькового типа (клапан "симплекс"). В клапане Фортера герметичность достигается применением водяных затворов. Клапаны подсоединены к регенераторам колодца посредством системы дымоходов. К каждому клапану от регенераторов подходят два дымохода (левый и правый), расположенные под регенераторами в два этажа (рис. 9.3). Между этими каналами на входе в клапан расположен центральный канал, связанный с дымовой трубой системой дымоходов.

Рассмотрим работу клапанов. Пусть, как показано на схеме рис. 9.3, в правые регенераторы поступают газ и воздух. Для этого золотник клапана Фортера и мотылек клапана "симплекс" перекрывают центральный и правый каналы в клапанах. По нижним дымоходам из левых регенераторов поступает дым в правый канал, а затем после разворота на 90 ° – в центральный канал. В период перекидки золотник и мотылек меняют свое положение. Теперь газ и воздух поступают в правые каналы клапанов и направляются для нагрева в левые регенераторы. Дым из правых регенераторов по верхним дымоходам поступает в левые каналы клапанов, а затем после разворота в центральный дымоход. Таким образом, в центральные каналы всё время поступает дым из регенераторов.

Дым из центрального канала направляется на дымовую трубу по следующей схеме. Сначала дым от каждой ячейки поступает в сборный дымоход для двух ячеек. Аналогично свой дымоход имеют и две другие ячейки. В общий дымоход перед дымовой трубой поступает дым от 4 ячеек через два сборных дымохода.

В дымоходе для каждой ячейки и в общем дымоходе для 4 ячеек установлены шиберы для регулировки тяги дымовой трубы. На группу из 4 ячеек установлен один вентилятор для подачи воздуха. В каждом воздухопроводе, идущем к клапану "симплекс", установлена поворотная заслонка.

Факел в регенеративном колодце находится достаточно близко к подине и обеспечивает температуру подины около 1370 °С, что является пороговым значением для перевода шлака в жидкое состояние. Шлак состоит из окалины, осколков футеровки и некоторых легкоплавких соединений, остающихся в прибыльной части слитка после его разливки и охлаждения. Через шлаковую лётку шлак удаляется с подины непрерывно, а также периодически при специальном нагреве пустого колодца.

Удельный расход условного топлива зависит от среднемассовой температуры слитков в садке. При холодном посаде расход топлива около 55‑65 кг у.т./т, а при горячем (700-800 °С) посаде – от 20 до 40 кг у.т./т стали. С учётом затрат топлива на разогрев кладки после холодного ремонта, на простои, а также в зависимости от доли слитков горячего посада и их начальной температуры расход топлива на различных заводах изменяется от 35 до 45 кг у.т./т стали.

Для снижения расхода топлива можно рекомендовать следующее:

1) нагрев в колодце слитков с не полностью затвердевшей сердцевиной. Это приводит к повышению начальной среднемассовой температуры слитков и сокращению длительности нагрева;

2) использование дутья, обогащённого кислородом. Это приводит к сокращению расхода дыма и, соответственно, к уменьшению потерь теплоты с уходящими газами;

3) удлинение ячеек колодца с 4-4,5 м до 7-8 метров. Это приводит к увеличению производительности колодца и, при определенных условиях, – к небольшому снижению удельного расхода топлива;

4) улучшение перемешивания воздуха и газа с целью недопущения догорания топлива в регенераторах. Для этого необходимо совершенствовать верхнее строение насадок газового и воздушного регенераторов;

5) замена кирпичной насадки шариковой, имеющей большую поверхность теплообмена на единицу объёма. Для повышения стойкости шариковой насадки в верхней части регенератора она должна выполняться из химически нейтрального материала с высокой огнеупорностью, типа корунда. Это позволит уменьшить объем насадки или сократить расход топлива за счет более глубокой утилизации теплоты дыма. Кроме того, облегчается замена насадки при ремонтах. Неизбежное при этом увеличение потерь давления компенсируется установкой дополнительных компрессорных и дутьевых устройств.

Устройство и работа рекуперативных нагревательных колодцев с отоплением из центра подины. Технико-экономические показатели. Мероприятия по снижению расхода топлива

Рекуперативный нагревательный колодец с отоплением из центра подины – нагревательный колодец, в котором воздух подогревается в рекуператоре, а подвод газа и воздуха осуществляется через отверстия в подине. Схема колодца представлена на рис. 9.4. В квадратной ячейке нагреваются 10-14 слитков. Масса садки – 45‑105 тонн. В центре ячейки расположена горелка, представляющая из себя газовое сопло, окружённое каналом для прохода горячего воздушного дутья. Воздух подаётся в ячейку своим вентилятором. Ширина рекуператора равна ширине ячейки (4-5 метров). Рекуператор собирают из восьмигранных керамических трубок. Трубки сочленяют между собой восьмигранными звездочками (муфтами), что усиливает прочность рекуператора и создает условия для перекрестного движения дыма и воздуха. Охлаждающийся дым движется по трубкам рекуператора сверху вниз. Воздух движется в горизонтальном направлении между трубками. Высота яруса для прохода воздуха обычно равна высоте трубки. Около каждой звездочки имеются 4 отверстия. Если отверстия заложены огнеупорными вставками, то воздух не может попасть на верхний ярус. В конце яруса отверстия возле каждой звездочки открыты и воздух переходит на следующий (верхний) ярус. Таким образом, в рекуператоре имеет место перекрестно-противоточное движение воздуха, что усиливает теплоотдачу от дыма к нагреваемому воздуху.

Рис. 9.4 – Схема рекуперативного колодца с отоплением из центра подины:

1 ‑ горелка; 2 ‑ керамический рекуператор; 3 ‑ подвод холодного воздуха; 4 ‑ канал для подвода горячего воздуха; 5 ‑ каналы для отвода дыма; 6 ‑ слитки; 7 ‑ шлаковая чаша; 8 ‑ дымовые каналы для отвода "своего" дыма; 9 ‑ дымовые каналы для отвода "транзитного" дыма соседней ячейки

Диаметр воздухопровода между вентилятором и рекуператором 0,7 м. Рассредоточенная подача воздуха в рекуператор осуществляется тремя входными воздухопроводами. Диаметр подводящего воздухопровода от рекуператора к горелке 0,8 м. Поэтому вверху рекуператора имеется коридор, служащий для сбора нагретого воздуха. Колодец обычно отапливается коксодоменной или природнодоменной смесью с теплотой сгорания 6,5‑10 МДж/м3. Газ может подогреваться в металлическом рекуператоре, располагаемом в общем дымоходе после керамических рекуператоров.

Группа колодцев состоит из 2 ячеек и обслуживается одной дымовой трубой.

Уборка шлака чаще всего осуществляется в сухом виде.

Принцип работы колодца следующий. Слитки загружаются сверху краном в рабочее пространство (крышка колодца на рис. 9.4 условно не показана). Снизу в рабочее пространство подаются газ и воздух. Температура газа до 250‑300 °С, температура воздуха до 750‑800 °С. Образующийся при сжигании газа факел заполняет рабочее пространство, ударяется о крышку колодца, что способствует сокращению длины факела, но и снижению стойкости крышки. Пряди факела по стенкам опускаются вниз. Далее через два дымовых окна дым поступает в надрекуператорное пространство, а затем в трубки рекуператоров. По завершении нагрева слитков газ и воздух отключают, а слитки поштучно извлекают клещевым краном и отправляют на блюминг.

Недостатки колодца: а) неравномерность нагрева слитка по высоте в связи с недостаточно хорошим перемешиванием газа и воздуха перед горением; б) продолжительность нагрева слитков холодного посада и удельный расход топлива несколько выше, чем у регенеративных нагревательных колодцах и при этом колодцы требуют более калорийного топлива; в) нарушение герметичности рекуператора в процессе его эксплуатации, что приводит к потерям воздуха. Потери воздуха обусловлены значительным перепадом давления между воздушной и дымовой сторонами рекуператора. Этот перепад давления увеличивается в процессе работы колодца из-за зарастания пылью входных отверстий верхнего ряда трубок. В новом колодце утечка составляет 10‑30 %, а в конце кампании – 50‑60 %. Потери воздуха негативно сказываются на качестве сжигания топлива, величине тепловой мощности, длительности процесса нагрева, расходе топлива и на продолжительности кампании работы колодца. Рекуператоры необходимо перекладывать каждые 1,5‑2 года. Утечки воздуха разбавляют дым и снижают его температуру. Таким образом, снижается эффективность рекуператора. Если в первые недели работы рекуператора после ремонта температура подогрева воздуха составляет 750-800 °С, то в дальнейшем температура может снизиться до 400-500 °С.

Удельный расход условного топлива зависит от температуры посада слитков и составляет: при холодном посаде около 55‑65 кг у.т./т стали; при температуре посада 700‑800 °С около 30‑40 кг у.т./т стали.

Можно предложить мероприятия для снижения расхода топлива:

1) для поддержания тепловой мощности и улучшения условий сжигания, добавка в рабочее пространство через горелку недостающего количества кислорода;

2) установка в каналах горячего воздуха инжекторов, что поможет снизить давление воздуха и уменьшить потери воздуха;

3) замена керамических рекуператоров на металлические трубчатые и струйные;

4) применение в устье горелки различного рода рассекателей факела с целью опускания факела от крышки к подине. В этом случае должна снизиться неравномерность нагрева слитков по высоте;

5) замена керамических рекуператоров компактными регенераторами с шариковыми насадками;

6) импульсный способ подачи теплоносителя в рабочую камеру для повышения равномерности температурного поля ячейки.

Устройство и работа рекуперативных нагревательных колодцев с верхней горелкой. Технико-экономические показатели. Мероприятия по снижению расхода топлива

Рекуперативный нагревательный колодец с верхней горелкой – нагревательный колодец, в котором воздух нагревается в рекуператорах, а подвод газа и воздуха для сжигания топлива осуществляется в верхнюю часть колодца. Схема колодца представлена на рис. 9.5. Ячейка имеет в горизонтальной плоскости прямоугольную форму (ширина 2,2-3,3 м, длина 7‑10 метров). Глубина ячейки до 4,4 м. Обычно в ней нагреваются 12‑14 слитков. Общая масса садки – самая высокая из всех типов колодцев и составляет около 140 тонн. Колодец имеет один керамический рекуператор для нагрева воздуха до 700-750 °С и один металлический рекуператор для нагрева компрессорного воздуха высокого давления до 200‑350 °С.

Обычно горелка представляет из себя газовую трубу (газовое сопло), по периферии которого подводится воздух. Смешение газа и воздуха происходит в ячейке. В качестве топлива используют газовые смеси с теплотой сгорания около 6‑7 МДж/м3.

Особенность колодца: отсутствие вентилятора. Подача воздуха в горелку осуществляется с помощью инжектора. В качестве инжектирующей среды используется компрессорный воздух, количество которого составляет 25-30 % от общего расхода воздуха. Под действием разрежения, создаваемого инжектором, и из-за разогретого рекуператора, который работает как дымовая труба, атмосферный воздух сам по себе входит в рекуператор и далее поступает в смеситель инжектора.

В процессе работы колодцев инжектор может подсасывать через рекуператор больше воздуха, чем требуется по условиям качественного сжигания топлива. Для стабилизации расхода воздуха применяются специальные каналы для сброса излишков воздуха или создают повышенное давление в рабочем пространстве ячейки (при надлежащем уплотнении подкрышковой щели). Последнее позволяет регулировать противодавление работающего инжектора и, соответственно, расход воздуха.

Рис. 9.5 – Схема рекуперативного колодца с верхней горелкой:

1 ‑ керамический рекуператор; 2 ‑ каналы для холодного воздуха; 3 ‑ металлический рекуператор; 4 ‑ подвод компрессорного воздуха; 5 ‑ дымовое окно; 6 ‑ слитки; 7 ‑ шлаковая чаша; 8 ‑ дымовой шибер

Принцип работы колодца следующий. Слитки загружаются поштучно в рабочую камеру и располагаются вдоль обеих продольных стен. Включается подача компрессорного воздуха и газа, которые вместе с подсасываемым атмосферным воздухом дают длинный факел на выходе из горелки в рабочее пространство. После удара факела о торцевую стенку он меняет направление на обратное, и дым удаляется через дымовое окно, расположенное ниже горелки. Таким образом, движение дыма в колодце носит подковообразный характер. С одной стороны, это приводит к сокращению расхода топлива за счёт утилизации теплоты дыма. Но с другой стороны, приводит к неравномерному нагреву садки. Слитки, стоящие около противоположной от горелки стенки, греются быстрее. Кроме того, верхняя часть слитков имеет более высокую температуру. Режим нагрева слитков ведут по слиткам, которые греются быстрее.

Дым, который удаляется из рабочего пространства, проходит последовательно керамический рекуператор, состоящий из восьмигранных керамических трубок, далее металлический трубчатый рекуператор, дымовой шибер и на дымовую трубу.

Поскольку температура подины низкая, то на колодце применяют сухое шлакоудаление.

Так же как и в колодцах с центральной горелкой верхний ряд трубок рекуператора зарастает пылью, выносимой из рабочего пространства с дымом. Это приводит к закупориванию дымовых каналов и преждевременному выходу рекуператоров из строя.

Удельный расход условного топлива на колодце с верхней горелкой составляет: при холодном посаде около 50-60 кг у.т./т стали; при горячем посаде (700-800 °С) около 30-40 кг у.т./т стали.

Для снижения расхода топлива и повышения равномерности нагрева слитков можно рекомендовать следующее:

1) установка возле горелочной стороны дополнительных небольших горелок. Это уменьшит время выдержки для прогрева слитков, отстающих в нагреве;

2) применение специальных рассекателей и завихрителей факела, делающих его короче и шире;

3) применение горелки с качающимся соплом, периодически изменяющего направление факела с целью изменения положения зоны высоких температур;

4) импульсное вдувание компрессорного воздуха под углом к основному газовоздушному потоку вблизи среза сопла горелки, что обеспечивает перемещение факела в рабочем пространстве колодца;

5) по аналогии с мартеновской печью установка шлаковика между дымовым окном и рекуператором за счет небольшого уменьшения габаритов рекуператора. Это позволит повысить стойкость рекуператора;

6) установка струйных рекуператоров (для подогрева компрессорного воздуха) в надрекуператорном пространстве.

Нагревательные печи металлургии. Методические печи прокатного производства. Режимы нагрева заготовок в многозонных методических печах

Методическая печь – проходная печь для нагрева металлических заготовок перед обработкой давлением (прокатка, ковка, штамповка). В свою очередь проходной печью называется печь непрерывного действия, в которой нагреваемые заготовки движутся вдоль печи, перемещаемые толкателем, рольгангом или другими механизмами. Загрузка и выгрузка проходной печи производятся через окна в торцовых стенах печи или в боковых стенках вблизи торцов.

В методической печи заготовки обычно передвигаются навстречу движению продуктов сгорания топлива; при таком противоточном движении достигается высокая степень использования теплоты, подаваемой в печь. Хотя встречаются прямоточные и прямопротивоточные печи. Заготовки проходят последовательно три теплотехнические зоны: методическую (зону предварительного подогрева), сварочную (зону нагрева) и томильную (зону выравнивания температур в заготовке). Иногда томильная зона может отсутствовать.

Методические печи классифицируют: а) по числу зон отопления в сварочной зоне плюс методическая зона, и, если есть, томильная зона (2-, 3-, 4-, 5-зонные); б) по способу транспортирования заготовок (толкательные, с подвижными балками и др.); в) по конструктивным особенностям (с нижним обогревом, с наклонным подом, с плоским сводом и т.д.).

Методические печи отапливают газообразным или жидким топливом с помощью горелок или форсунок.

Стандартные режимы нагрева металла в двухзонных, трёхзонных и многозонных методических печах приведены на рис. 9.6. Можно отметить, что, в отличие от нагрева металла в колодцах, тепловой поток на поверхность металла в начальный период нагрева (методическая зона) нарастает. Одновременно температура поверхности сначала резко увеличивается (скорость нагрева максимальная), а затем повышается медленнее (скорость нагрева падает) с постепенным увеличением скорости к концу методической зоны.

Преимущество многозонных печей перед двухзонными: гибкость в регулировке режима нагрева и, соответственно, меньший расход топлива при высоком качестве нагрева металла. Недостаток: усложнение конструкции системы отопления.

Рис. 9.6 – Режимы нагрева заготовок в зависимости от числа зон методической печи (L ‑ длина печи):

а ‑ 2-зонная печь; б ‑ 3-зонная печь; в ‑ многозонная печь;

tг ‑ температура дыма; tух ‑ температура уходящего дыма; t0 ‑ начальная температура металла; tп ‑ температура поверхности металла; tс ‑ температура середины металла; qп ‑ плотность теплового потока на поверхности металла

Под качеством нагрева понимается: точность получения заданных температур в конце нагрева, величина окисления и обезуглероживания поверхности заготовок, точность сохранения формы заготовок после воздействия термических напряжений. Ориентировочные значения отдельных показателей качества: температура нагрева заготовок в методических печах – 1100‑1250 °С; перепад температуры в конце нагрева – 400‑1000 °С/метр толщины заготовки; количество окислившегося металла – 0,5‑2 %; толщина обезуглероженного слоя – 0,5‑1,5 мм.

В дальнейшем изложении мы будем различать печи по способу транспортирования и рассмотрим следующие печи: толкательную печь, печь с шагающим подом, кольцевую печь, печь с шагающими балками и секционную печь. Мы не выделяем секционную печь в отдельную группу методически-камерных печей, как иногда делается в литературе, а относим к методическим печам, т.к. по своей сути секционная печь в первую очередь все-таки проходная печь и подходит под общее определение методических печей.

Материальный и тепловой балансы методических печей во многом схожи по своей структуре, – отличия связаны с числовыми показателями. Ориентировочные балансы приведены в табл. 9.3 и 9.4. В качестве основы в этих балансах взята толкательная печь.

Таблица 9.3 – Ориентировочный материальный баланс процессов в рабочем пространстве методической печи (кг/кг нагретого металла)

|

Приход |

На 1 кг металла |

Расход |

На 1 кг металла |

|

1. Загружаемый металл |

1,015 |

1. Нагретый металл |

1,000 |

|

2. Воздух для горения топлива |

0,814 |

2. Продукты горения, в т.ч. – продукты горения топлива ‑ 1,031; – азот воздуха от окисления железа ‑ 0,018; |

1,049 |

|

3. Топливо (коксодоменная смесь) |

0,217 |

3. Окалина |

0,021 |

|

4. Воздух для окисления железа |

0,024 |

||

|

Итого |

2,070 |

Итого |

2,070 |

Методические печи характеризуются наличием нескольких зон по длине печи. Так как тепловой баланс обычно составляется для определения расхода топлива и выбора горелок, то тепловой баланс методических печей часто приходится составлять для отдельных зон. В частности, для секционных печей, включающих 20 и более секций, тепловой баланс может быть составлен для каждой секции.

Таблица 9.4 – Ориентировочный тепловой баланс методической печи (на 1 кг нагретого металла)

|

Приход |

|

% |

Расход |

|

% |

|

1. Химическая энергия топлива |

2394 |

84,1 |

1. Физическая теплота нагретого металла (t = 1230 °С) |

846 |

29,8 |

|

2. Физическая теплота воздуха для горения (t = 400 °С) |

337 |

11,9 |

2. Физическая теплота продуктов горения топлива (t = 1000 °С) |

1318 |

46,4 |

|

3. Химическая энергия окисления железа |

85 |

3,0 |

3. Потери теплоты с охлаждающей водой |

575 |

20,2 |

|

4. Физическая теплота воздуха для окисления железа (t = 400 °С) |

10 |

0,4 |

4. Потери теплоты теплопроводностью и излучением через окна |

38 |

1,3 |

|

5. Физическая теплота металла (t = 20 °С) |

10 |

0,4 |

5. Потери теплоты теплопроводностью через кладку |

26 |

0,9 |

|

6. Физическая теплота топлива (t = 20 °С) |

6 |

0,2 |

6. Физическая теплота окалины на металле (t = 1250 °С) |

19 |

0,7 |

|

7. Физическая теплота азота воздуха от окисления металла (t = 1000 °С) |

20 |

0,7 |

|||

|

Итого |

2842 |

100,0 |

Итого |

2842 |

100,0 |

Конструкции толкательных печей. Мероприятия по снижению расхода топлива в толкательных печах

Толкательная печь – методическая печь, в которой перемещение заготовок вдоль печи происходит с помощью внешнего устройства – толкателя. Это самый простой и недорогой способ транспортирования металла через печь.

В настоящее время разработано большое количество толкательных печей, отличающихся числом зон, наклоном подины, конструкцией свода и способом утилизации теплоты дымовых газов. Рассмотрим в виде примера трехзонную печь двухстороннего нагрева с наклонным подом, оборудованную керамическим блочным рекуператором для нагрева воздуха и инжекционными горелками (рис. 9.7). Особенностью данной печи является отсутствие вентилятора. Воздух засасывается за счет разрежения, создаваемого активной струей газового топлива горелок. Кроме этого, разрежение создает разогретый рекуператор, который действует как дымовая труба. Подобный принцип подачи воздуха заложен и в конструкции нагревательного колодца с верхней горелкой.

Выдача нагретых заготовок в данной толкательной печи (рис. 9.7) боковая с использованием дополнительного толкателя. Длина заготовок – 5‑12 м. Соответственно и ширина печи достигает 12,5 метра. Печь рассчитана на сжигание доменного газа. Газ подогревается в металлическом рекуператоре до 200-250 °С.

Рис. 9.7 – Трёхзонная толкательная печь:

1 ‑ окно посада; 2 ‑ смотровые окна; 3,4,5 ‑ продольные (глиссажные) поперечные и вертикальные опорные трубы; 6 ‑ металлические балки каркаса; 7 ‑ инжекционные горелки; 8 ‑ трубопровод горячего воздуха; 9 ‑ трубопровод газа; 10 ‑ окно выдачи; 11 ‑ окна для уборки шлака; 12 ‑ сборный канал горячего воздуха; 13 ‑ керамический рекуператор; 14 ‑ дымовой боров

Керамический рекуператор изготавливается из блоков размером примерно 300 ´ 250 ´ 250 мм. Конструкция блочного рекуператора очень простая. Внутри отдельных блоков имеются четыре отверстия для прохода воздуха, а наружная поверхность выполнена фигурной. В результате при сочленении блоков между ними появляются полости для прохода дыма в направлении, перпендикулярном движению воздуха. Достоинство блочного рекуператора в низком гидравлическом сопротивлении для прохода дыма и воздуха.

Принцип работы печи следующий. Заготовка подаётся внешним рольгангом к торцевому окну со стороны посада (на рис. 9.7 – слева). Далее толкатель проталкивает заготовку в печь. При этом заготовка замещает предыдущую заготовку и проталкивает все заготовки, лежащие на подине. Заготовки лежат без зазоров, поэтому в расчётах нагрева садку печи можно считать монолитной пластиной. Подина выполнена наклонной для облегчения перемещения всей садки. В самом конце печи участок подины сделан горизонтальным. Крайняя нагретая заготовка, которая попадает на горизонтальный участок подины, будет выдана из печи боковым толкателем через боковое окно. Температура нагрева заготовок зависит от марки стали и колеблется от 1100 до 1250 °С. Нагрев заготовок происходит за счёт лучистого и конвективного теплообмена в системе "дым – кладка – металл".

Продукты горения (дым) образуются при факельном сжигании топлива в инжекционных горелках. Дым проходит навстречу металлу и удаляется с температурой 750-1000 °С возле окна посада вниз через полости в боковых стенах и через щели между заготовками и стенками печи. Далее дым проходит через двухходовый керамический рекуператор для подогрева воздуха и металлический трубчатый рекуператор для подогрева газа (последний на рис. 9.7 не показан) и выбрасывается без очистки в атмосферу посредством дымовой трубы.

В сварочной зоне печи металл проталкивается по водоохлаждаемым глиссажным (скользящим) трубам. Если смотреть на подину сверху (в плане), то можно увидеть, что глиссажные трубы выполнены в виде ряда параллельных продольных транспортных труб. Для уменьшения контакта металла с холодной частью продольных труб и для уменьшения истирания труб на них приваривается пруток-гребешок из жаропрочной стали или устанавливаются так называемые рейтеры, выполненные из жаропрочных сплавов на основе хрома. Глиссажные трубы поддерживаются опорными трубами, представляющими из себя систему поперечных (горизонтальных) и вертикальных водоохлаждаемых труб. Наличие глиссажных труб позволяет быстро нагреть заготовки (т.е. обеспечить высокую производительность) за счёт двухстороннего подвода теплоты к заготовкам. Глиссажные трубы выгодно использовать при толщине заготовок больше 100 мм. В томильной зоне нагрев односторонний. Основное назначение томильной зоны – ликвидация "тёмных" пятен, образующихся на нижней поверхности заготовок при их движении по глиссажным трубам. В томильной зоне заготовки движутся по неохлаждаемым массивным брусьям.

Угар (потери при окислении) металла в толкательных печах обычно составляет 1,5‑2 %. Удаление шлака (окалины) с подины производится периодически вручную через рабочие боковые окна нижней сварочной и томильной зоны.

Удельный расход топлива в толкательной печи при температуре нагрева заготовок 1200 °С около 70-80 кг у.т./т металла. Если в печи отсутствуют зоны двухстороннего нагрева (нет глиссажных труб), то расход топлива около 60-70 кг у.т./т металла.

Для сокращения расхода топлива можно рекомендовать следующее:

1) совершенствование тепловой изоляции глиссажных труб, которые потребляют до 15 % подводимой к печи теплоты;

2) применение системы испарительного охлаждения глиссажных труб. Это позволит снизить расход воды на охлаждение, повысить стойкость труб, получить высокотемпературный теплоноситель (пар);

3) использование современных жаростойких теплоизоляционных материалов в кладке печи;

4) интенсификация лучистого теплообмена в зонах печи (повышение светимости факела, использование скоростных горелок, гофрирование кладки, зачернение футеровки и т.п.);

5) замена керамического рекуператора на стабильно работающий металлический;

6) создание в начале методической зоны условий для протекания продуктов сгорания сначала над металлом, а затем под металлом;

7) организация струйного натекания продуктов сгорания на металл с помощью высокотемпературных дымососов или инжекторов, что значительно увеличивает теплоотдачу в начальный период нагрева;

8) расположение в рабочем пространстве системы перегородок для прижатия потоков дыма к металлу и увеличения конвективной теплоотдачи. Одновременно это увеличивает излучающую поверхность кладки;

9) отказ от монолитной подины в томильной зоне и переход на двухсторонний нагрев металла по всей длине печи. В этом случае обязательным является применение металлических или металлокерамических рейтеров. Желательным является небольшое смещение по длине печи (относительно оси печи) глиссажных труб.

Конструкции печей с шагающим подом (ПШП). Мероприятия по снижению расхода топлива в ПШП

Печь с шагающим подом – методическая печь, в которой перемещение заготовок происходит путём циклического поступательно-возвратного шагания пода.

Эти печи обладают рядом преимуществ перед толкательными печами: а) заготовки не трутся о подину и друг о друга и не получают механических повреждений; б) при ремонтах печь легко освобождается от заготовок; в) в печи легко варьируется односторонний и трёхсторонний нагрев заготовок; г) первоначально образовавшаяся окалина не осыпается и защищает заготовки от дальнейшего окисления, что снижает угар стали до 1 %; д) пониженный расход топлива за счёт отсутствия глиссажных труб.

Схема ПШП приведена на рис. 9.8. Принцип работы печи следующий. Заготовки подаются внешним рольгангом к торцу посада и заталкиваются на подину с помощью торцевого толкателя. Далее заготовки проходят по печи с помощью специального механизма шагания, расположенного под подиной. Вся подина равномерно разделена на чётное количество подвижных и нечётное количество неподвижных балок. Основные движения, совершаемые подвижными балками относительно неподвижных балок приведены на рис. 9.9. Подсосы холодного воздуха в печь через щели между подвижными и неподвижными балками исключены за счёт использования водяных затворов.

В конце печи каждая нагретая заготовка при очередном цикле шагания попадает на склиз (лекальная наклонная плоскость) и через торец выдачи выскакивает на рольганг прокатного стана.

В ПШП очень удобным оказалось использование плоского свода с установленными в своде плоскопламенными горелками. Главное то, что в печи с такой конфигурацией легко можно осуществить многозонный режим нагрева. Недостаток сводового отопления в том, что половина длины печи со стороны посада находится под разрежением, а это вызывает подсосы воздуха через смотровые окна. Кроме этого, недостаточно отрегулированные плоскопламенные горелки могут вызвать местный перегрев металла.

Рис. 9.8 – Схема печи с шагающим подом (ПШП):

1 ‑ рольганг загрузки; 2 ‑ заслонка; 3 ‑ механизм подъёма заслонки; 4 ‑ дымоотбор; 5 ‑ поддерживающие кладку водоохлаждаемые трубы; 6 ‑ газо- и воздухопроводы по зонам регулирования; 7 ‑ заготовки; 8 ‑ горелки; 9 ‑ подвижные балки; 10 ‑ неподвижные балки; 11 ‑ рольганг выдачи; 12 ‑ подвижная заслонка; 13 ‑ склиз

Рис. 9.9 – Фазы движения балок в печи с шагающим подом:

П ‑ подвижные балки; Н ‑ неподвижные балки

Продукты горения образуются в зоне факела, прилегающего к своду, опускаются до металла и далее проходят вдоль печи. Дым удаляется из печи через свод в районе торца посада и направляется в рекуператор для подогрева воздуха горения или в котёл‑утилизатор.

Удаление шлака (окалины) производится вручную через смотровые окна в сварочной и томильной зонах. В процессе шагания отдельные заготовки могут кантоваться и тем самым разбивать подину. Заправка (восстановление) подины также производится через смотровые окна вручную.

Удельный расход условного топлива в ПШП 60-70 кг у.т./т металла.

Для снижения расхода топлива в ПШП можно предложить следующее:

1) оптимизация температурного режима нагрева заготовок по минимуму расхода топлива при заданных температуре поверхности и перепаду температур в конце нагрева. Чем больше зон регулирования в печи, тем больший эффект можно получить;

2) обеспечение повышенной газоплотности смотровых окон и торцевого окна посада путём установки соответствующей арматуры. Это даст возможность поднять давление дыма в печи и исключит подсос холодного воздуха;

3) перевод печи с чисто противоточного режима на прямо-противоточный, что позволит выровнять давление по всей длине печи и исключит подсосы воздуха;

4) точно также как и для толкательных печей: применение более совершенных огнеупорных и теплоизоляционных материалов, а также интенсификация теплообмена;

5) комбинирование сводового отопления с торцевым и боковым отоплением, что позволит выровнять давление по длине печи и уменьшить выбивание дыма;

6) установка системы перегородок для интенсификации лучистого и конвективного теплообмена, повышения равномерности нагрева по длине заготовок в зоне выдачи;

7) удлинение неотапливаемой части печи со снижением температуры наружной поверхности стен до ~40 °С за счет оптимизации толщины футеровки.

Конструкции печей с шагающими балками (ПШБ). Мероприятия по снижению расхода топлива в ПШБ