Основные положения. Огнеупорные и изоляционные материалы печей

Теплотехника печей металлургического производства

Промышленная печь – устройство для тепловой обработки материалов.

Печи делят на пламенные и электрические. По технологическому назначению печи делят на следующие виды:

1) печи для удаления влаги из материала, например, сушильные печи;

2) нагревательные печи, например, нагревательные колодцы и методические печи;

3) обжиговые печи, например, печи для обжига известняка;

4) плавильные печи, например, мартеновские печи;

5) печи для разложения (диссоциации) и возгонки материалов, например, коксовые печи.

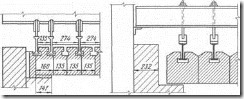

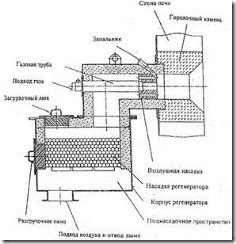

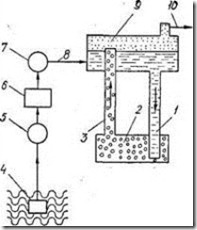

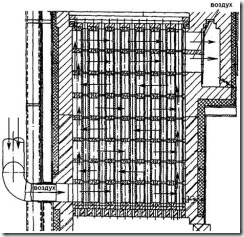

Разберем основные элементы печей на примере камерной нагревательной печи (рис. 1.1):

1) металлический каркас – устройство для фиксации элементов печи при её разогреве;

Рис. 1.1 – Основные элементы печи:

1 ‑ металлический каркас; 2 ‑ футеровка (свод, стены, подина); 3 ‑ рабочее пространство печи; 4 ‑ горелка; 5 ‑ борова (дымоходы); 6 ‑ газовоздухопроводы; 7 ‑ теплообменник; 8 ‑ дымовая труба; 9 ‑ дымовой шибер; 10 ‑ дроссели; 11 ‑ задвижки; 12 ‑ нагреваемый материал

2) футеровка (огнеупорная кладка) – ограждение высокотемпературной зоны, состоящее из стен, свода и подины. Служит для отделения рабочей камеры от окружающего пространства и для уменьшения тепловых потерь. Уменьшение тепловых потерь позволяет получать высокую температуру внутри печи;

3) рабочее пространство печи – замкнутый объем, в котором располагается нагреваемый материал;

4) тепловырабатывающие устройства – устройства для подачи энергии в рабочее пространство печи и преобразования ее в теплоту. Устройства для сжигания газообразного и пылевидного твердого топлива называются горелками, для сжигания жидкого топлива – форсунками, для сжигания твердого топлива в слое – топками. Устройства для преобразования электрической энергии в теплоту называются термоэлектрическими нагревателями (ТЭНы);

5) борова (дымоходы) – дымоотводящие каналы. Служат для удаления продуктов горения из рабочего пространства печи в дымовую трубу;

6) газовоздухопроводы – трубопроводная система для подачи газа и воздуха к горелкам;

7) теплообменник – устройство для нагрева воздуха и топлива за счет теплоты, уносимой продуктами горения из рабочего пространства печи (рекуператор или регенератор), а также за счет сжигания дополнительного топлива (воздухонагреватель доменной печи). В рекуператоре дым передает теплоту воздуху (газу) через тонкую керамическую или металлическую разделительную стенку. Дым и воздух (газ) находятся в рекуператоре одновременно. В регенераторе дым и воздух (газ) движутся по одним и тем же каналам: сначала пропускают дым и теплота передается от дыма керамической насадке, а затем пропускают воздух (газ), который принимает теплоту от насадки. Нагрев воздуха (газа) в теплообменнике позволяет получить высокую температуру в рабочем пространстве печи и снизить расходы топлива;

8) дымовая труба – устройство для удаления дыма из рабочего пространства печи в атмосферу. Дымовая труба выполняет две функции: теплотехническую (создание необходимого разрежения) и экологическую (рассеивание вредных выбросов);

9) дымовой шибер – устройство с центральным элементом в виде пластины для регулирования давления дыма в рабочем пространстве печи путем перекрытия поперечного сечения борова. В период максимальной подачи топлива в печь шибер находится в верхнем крайнем положении, т.е. максимально открыт. Шибер служит также для отключения печи от дымовой трубы во время ремонтов печи;

10) дроссели и 11) задвижки – устройства для регулирования расхода газов. Дроссель – устройство для плавного регулирования расхода воздуха и газа через горелки. Задвижка – устройство для отключения газовоздухопроводов от печи на время её ремонта;

12) нагреваемый материал;

13) тягодутьевые устройства: вентиляторы, компрессоры, дымососы. Служат для подвода к печи газа и воздуха и отвода от печи дыма на дымовую трубу.

Перечисленные основные элементы присущи большинству известных печей. В отдельных печах встречаются дополнительные элементы. Например, перекидные устройства (клапаны Фортера и Симплекса) в печах регенеративного типа, транспортирующие устройства для перемещения подины в кольцевых, роликовых печах и печах с шагающими балками и другие устройства.

Классификация огнеупоров и теплоизоляционных материалов

Огнеупорные изделия применяют для строительства рабочего пространства и других элементов печей, работающих в условиях высоких температур и воздействия агрессивных сред – расплавов, окалины, газов. Чтобы уменьшить потери теплоты, футеровку печи по толщине делают, как правило, комбинированной: рабочий слой выполняют из огнеупорных, наружный слой – из теплоизоляционных изделий.

Классификация огнеупорных изделий

Применяемые в промышленности огнеупоры делят на изделия, которым при изготовлении придается определенная форма (кирпичи, фасонные изделия, крупные блоки) и неформованные материалы (бетоны, торкрет-массы, мертели).

В основу классификации огнеупорных изделий положено шесть основных признаков: 1) химико-минеральный состав, 2) огнеупорность, 3) пористость, 4) способ формования, 5) термическая обработка, 6) форма и размеры.

1. По химико-минеральному составу изделия делят на следующие группы, зависящие от содержания оксидов (%), определяющих их свойства:

а) кремнеземистые: динасовые (SiO2 ³ 93); кварцевые (SiO2 ³ 85);

б) алюмосиликатные: полукислые (SiO2<85), шамотные (Al2O3 28-45), муллитокремнеземистые (А12О3 45-62), муллитовые (А12О3 62-72), муллитокорундовые (А12О3 72-90);

в) глиноземистые – корундовые (А12О3 > 90);

г) магнезиально-периклазовые (магнезитовые) (MgO ³ 85);

д) магнезиальноизвестковые: периклазоизвестковые (магнезитодоломитовые) (MgO 35-75; СаО 15-40); известковопериклазовые (доломитовые) (MgO 10-50; СаО 45-85);

е) периклазохромитовые (MgO > 60; Сr2О3 5-20); хромитопериклазовые (MgO 40-60; Cr2O3 15-35); хромитовые (MgO < 40; Сr2О3 > 30);

ж) периклазошпинельные (MgO > 40; А12О3 5-55); шпинельные (MgO 25-40; А12О3 55-70);

з) магнезиальносиликатные: периклазофорстеритовые (MgO 65-85; SiO2 > 7); форстеритовые (MgO 50-65; SiO2 25-40); форстеритохромитовые (MgO 45-60; SiO2 20-30; Cr2O3 5-15);

и) углеродистые с огнеупорной основой С (углеродсодержащие, неграфитированные, графитшамотные);

к) карбидокремниевые с огнеупорной основой SiC (карбидокремниевые, карбидокремнийсодержащие);

л) цирконовые с огнеупорной основой ZrO2 (цирконовые, циркониевые);

м) окисные с огнеупорной основой А12О3, TiO2, BeO, НfO2 (корундовые, титановые, берилловые, гафниевые);

н) некислородные (нитридные, боридные, сульфидные).

Нa заводах применяют еще техническую классификацию, в соответствии с которой все огнеупоры разделяются на три группы:

а) кислые (в составе преобладает оксид SiO2);

б) нейтральные (содержащие высокий процент С или Сr2О3);

в) основные (с преобладающим содержанием основных оксидов (MgO, CaO).

2. По огнеупорности все огнеупоры разделяют на три группы:

а) огнеупорные (огнеупорность 1580-1770 °С);

б) высокоогнеупорные (огнеупорность 1770-2000 °С);

в) высшей огнеупорности (огнеупорность >2000 °С).

3. По пористости:

а) особоплотные (с открытой пористостью до 3 %);

б) высокоплотные (3-10 %);

в) плотные (10-16 %);

г) уплотненные (16-20 %);

д) среднепористые (20-30 %);

е) повышеннопористые (30-45 %);

ж) легковесные (с общей пористостью 45-85 %);

з) ультралегковесные (с общей пористостью > 85 %).

4. По способу формования:

а) пластичноформованные;

б) полусухого формования из масс малопластичных или из порошков с добавкой связующего материала, изготовленные путем механического, гидравлического или вибрационного прессования; при изготовлении крупных блоков применяется пресстрамбование;

в) плавленые литые из расплава, получаемого обычно путем электроплавки;

г) литые, изготовленные путем литья из жидкого шликера в специальные формы (пеноизделия); '

д) термопластичнопрессованные, изготовленные прессованием из шихты, в состав которой введены термопластичные добавки (парафин, воск и т.п.);

е) горячепрессованные;

ж) изготовленные горячим прессованием из масс, нагретых до пластичного состояния;

з) пиленые из естественных горных пород или из специально изготовленных блоков;

и) волокнистые, полученные путем расщепления расплава струей острого перегретого пара.

5. По термической обработке:

а) обожженные, обжигаемые в печах в процессе изготовления изделий;

б) безобжиговые, не подвергавшиеся обжигу до употребления в кладку;

в) плавленые, подвергнутые отжигу после отливки;

г) горячепрессованные.

6. По форме и размерам различают:

а) простые изделия (прямые и клиновые нормальных, малых и больших форматов);

б) фасонные – простые, сложные, особо сложные и крупноблочные (массой > 60 кг);

в) специальные – промышленного и лабораторного назначения (тигли, трубки, наконечники и т.п.).

Неформованные огнеупорные материалы классификации, установленной ГОСТом, не имеют.

Классификация теплоизоляционных материалов

Теплоизоляционные материалы делят по ряду признаков на следующие группы:

по огнеупорности – на огнеупорные, выдерживающие рабочую температуру 800 °С, и неогнеупорные, которые могут быть использованы только при температурах ниже 800 °С;

по происхождению – на естественные и искусственные;

по форме и способу применения – теплоизоляционные материалы выполняются в виде изделий (кирпичей, листов и т.д.) или в виде неформованных материалов (засыпки, ваты, волокон и др.).

К огнеупорным естественным теплоизоляционным материалам относятся: диатомит, инфузорная земля, трепел и вермикулит.

К искусственным теплоизоляционным материалам относятся пористые легковесные огнеупоры и изделия из различных волокон. Легковесные изделия могут изготавливаться из шамота, динаса, диатомита, высокоглиноземистого сырья и т.п. Для получения легковесных огнеупоров с высоким процентом равномерно распределенной пористости применяют три различных способа: 1) выгорающих добавок; 2) пеноспособ; 3) химический.

Теплотехнические характеристики огнеупорных и теплоизоляционных материалов

Теплотехнические характеристики огнеупорных материалов

Огнеупорность определяется как температура Тогн, при которой происходит деформация стандартного образца в форме усеченной пирамиды при отсутствии механического и физико-химического воздействия. Огнеупорные изделия подразделяют на три группы: средней огнеупорности (огнеупорные) – Тогн до 1770 °С; высокой огнеупорности (высокоогнеупорные) Тогн от 1770 °С до 2000 °С, высшей огнеупорности – Тогн – выше 2000 °С. Предельная рабочая температура службы огнеупоров в условиях эксплуатации Tmax значительно ниже, чем Тогн.

В таблице 1.1 приведены свойства наиболее широко используемых печных огнеупоров. Все огнеупоры характеризуются такими важными эксплуатационными показателями, как термостойкость, шлакоустойчивость, строительная прочность, изменение объема при нагреве, которые определяют их применение для строительства элементов печей.

Термостойкостью называют способность огнеупоров выдерживать циклическое изменение температур при нагреве и охлаждении, так называемые теплосмены. Термостойкость характеризуют числом теплосмен до потери 20% первоначальной массы огнеупора в результате образования трещин и скалывания.

Шлакоустойчивость характеризует способность огнеупора выдерживать воздействие жидкого шлака и металла, окалины, газов.

Рассмотрим характеристики и область применения некоторых печных огнеупоров.

Динас содержит более 93% SiO2 и относится к кремнеземистым, кислым огнеупорам. Обладает высокой строительной прочностью, высокой температурой начала деформации под нагрузкой и соответственно рабочей температурой службы 1650–1700 °С. Устойчив к воздействию кислых расплавов и газовых сред, но не выдерживает контакта с основными расплавами металлов и их оксидов. Термостойкость динаса по стандартной методике не превышает 1-2 водяных теплосмен. Однако, если колебания температуры происходят в области значений выше 300 °С и особенно выше 600 °С, то термостойкость динаса исключительно высока.

Динас широко применяют для изготовления высокотемпературной части насадки доменных воздухонагревателей и регенераторов нагревательных колодцев, которая не охлаждается ниже 600 °С, для кладки распорных сводов.

Таблица 1.1 – Свойства огнеупоров, наиболее широко используемых в печах

|

Группа огнеупоров |

Главные хим. компоненты в % (мас.) |

Тогн, °С |

Tmax, °С |

Плотность – r, т/м3 |

Коэф. теплопроводности – l, Вт/(м×К) при 100 °С |

Уд. теплоемкость – с, кДж/(кг×К) при 100 °С |

|

|

1 |

Динасовые |

SiO2³93 |

1690-1720 |

1650-1700 |

1,84-1,97 |

1,3 |

0,86 |

|

2 |

Шамотные |

30£Al2O3£45 |

1580-1750 |

1200-1400 |

1,83-1,95 |

0,9 |

0,9 |

|

3 |

Муллитовые |

62£Al2O3£72 |

1600-1800 |

1600-1650 |

2,34-2,52 |

1,2 |

0,86 |

|

4 |

Корундовые |

Al2O3>90 |

1950-2000 |

1650-1800 |

2,89-3,12 |

2,1 |

0,83 |

|

5 |

Смолодоломитовые |

5010 |

1800-1900 |

1300-1400 |

2,7-2,8 |

3,4 |

0,96 при 1000°С |

|

6 |

Периклазовые (магнезитовые) |

MgO³85 |

2200-2400 |

1650-1700 |

2,6-2,8 |

4,5 |

1,08 |

|

7 |

Периклазохромитовые |

MgO³60 |

2000 |

1650-1700 |

2,95-3,04 |

2,5 |

1,0 |

|

8 |

Хромитопериклазовые |

40£MgO£60 |

1920-2000 |

1700 |

2,9-3,15 |

2,0 |

1,8 ¸ 1,15 |

|

9 |

Цирконовые |

ZrO2>50, |

2000-2300 |

1900-2000 |

3,48-3,83 |

1,4 |

0,64 |

|

10 |

Карбидкремниевые |

SiC>70 |

2000 |

1800-2000 |

2,35-2,54 |

9,3 при 1000°С |

0,97 |

Шамот относится к алюмосиликатным огнеупорам, содержащим кроме SiO2 до 45% Al2O3. Обладает более высокой термостойкостью (10-20 водяных теплосмен), но низкой шлакоустойчивостью. Наиболее широко применяется в печестроении при температурах до 1350 °С для строительства стен, сводов, не контактирующих с оксидами металлов, для низкотемпературной части регенеративной насадки. Не выдерживает истирающего действия при высоких температурах.

Муллит и корунд относятся к высокоглиноземистым алюмосиликатным огнеупорам. По мере увеличения содержания Al2O3 повышается их рабочая температура службы, прочность и постоянство объема при разогреве. Термостойкость превышает 150 водяных теплосмен. Применяются вместо шамота в условиях более высоких температур: муллит – до 1650 °С, корунд – до 1800 °С. Плавленые корундовые изделия обладают высокой шлакоустойчивостью и выдерживают давление и истирающее действие металла и шихты. Применяются в установках внепечной обработки стали, в монолитных подинах методических нагревательных печей, в качестве насадки шариковых регенераторов.

Периклаз (или магнезит) содержит не менее 85% MgO. Температура начала размягчения под нагрузкой значительно ниже огнеупорности. Максимальная рабочая температура 1700 °С. Термостойкость изделий невысока и составляет 1-2 водяных теплосмены.

Шлакоустойчивость по отношению. к основным расплавам – металлам и шлакам, богатым оксидами металлов и известью, исключительно высока. Поэтому магнезитовые кирпичи используются для кладки элементов печей черной и цветной металлургии, которые контактируют с расплавами металлов и основных шлаков. Магнезитовый порошок используют для заполнения швов при кладке подин плавильных печей.

Периклазохромитовые и хромитопериклазовые огнеупоры содержат в качестве основы MgO и хромит Cr2O3. Свойства этих огнеупоров существенно отличаются от периклазовых и зависят от соотношения хромита и магнезита. Максимальная термостойкость соответствует отношению Cr2O3:MgO = 30:70. Шлакоустойчивость выше при содержании хромита 20 %. В сводах сталеплавильных печей наибольшую стойкость имеют изделия с содержанием хромита 20-30 %. Они изнашиваются из-за образования трещин и сколов, к которым приводят термические напряжения, возникающие при колебании температуры в рабочем пространстве печи.

Смолодоломитовые безобжиговые огнеупоры содержат в качестве основы MgO и СаО, а также углерод в виде смоляной связки в количестве 2-4 %. Они применяются для футеровки конвертеров. Известь СаО взаимодействует с силикатами конвертерного шлака, благодаря чему на поверхности футеровки образуется гарниссаж, препятствующий проникновению шлака в футеровку.

Углеродистые огнеупоры изготавливаются из доступного сырья – графита, кокса – с высокой температурой плавления ³ 3500 °С. Они не смачиваются расплавами и поэтому устойчивы против них, имеют высокую термостойкость, но начинают окисляться в продуктах горения топлива при температуре ³ 600 °С. Поэтому их используют для службы в восстановительной среде: в электрических печах для производства ферросплавов, алюминия, свинца, в лещади доменных печей, в качестве припаса для разливки металлов, для изготовления электродов дуговых плавильных печей.

Карбидкремниевые огнеупоры содержат в качестве главного компонента SiC – карборунд. Они покрыты защитной плёнкой SiO2, поэтому не окисляются как углеродистые. Имеют высокую прочность, износоустойчивость, термостойкость. Устойчивы против нейтральных и кислых расплавов, нестойки против основных. Применяются для изготовления трубок керамических рекуператоров, огнеупорных муфелей.

Неформованные огнеупоры применяют для изготовления монолитных футеровок из огнеупорного бетона и набивных масс. Огнеупорный бетон представляет собой смесь огнеупорного наполнителя (бой огнеупорных изделий) с размером частиц от 0,5 до 70 мм, вяжущего и добавок. В качестве вяжущего используют твердеющие в холодном состоянии огнеупорные цементы (глиноземистый, магнезиальный), жидкое стекло, фосфатные связки на основе ортофосфорной кислоты Н3РО4. Добавки могут регулировать скорость схватывания и твердения, улучшать пластические свойства, уменьшать усадку.

Широко распространены динасовые бетонные блоки и панели для стен нагревательных колодцев, глинистокварцитовые массы для набивной футеровки ковшей. Применяют монолитную футеровку стен и сводов нагревательных печей из жидкого (литого) бетона с креплением её к металлическому каркасу печи с помощью анкерных кирпичей, распределенных по площади стен и свода.

Защитные гарниссажи образуются на рабочей поверхности ограждения плавильных, шахтных и дуговых печей из спекающихся или расплавленных материалов при интенсивном охлаждении стен печи водой или воздухом. В плавильных печах цветной металлургии гарниссаж является эффективным средством защиты, а иногда и замены футеровки.

Теплотехнические характеристики теплоизоляционных материалов

Для тепловой изоляции металлургических печей применяются три вида изделий: 1) легковесные пористые огнеупорные кирпичи: шамот-легковес, динас-легковес, диатомитовый и другие; 2) теплоизоляционные засыпки; 3) изделия в виде плит, ваты, войлока, картона, изготовленные на основе керамического волокна в смеси со связующим материалом, так называемые волокнистые огнеупоры. Волокнистые огнеупоры являются относительно новыми теплоизоляционными материалами.

Легковесные огнеупорные кирпичи обладают большой пористостью и поэтому меньшей плотностью и теплопроводностью, чем обычные огнеупорные кирпичи (табл. 1.2). Марка кирпича в табл. 1.2 расшифровывается так: Д – динас, Ш – шамот, Л – легковес, числа после тире означают плотность. Чем меньше плотность кирпича, тем лучше его теплоизоляционные свойства, но ниже максимальная рабочая температура.

По сравнению с обычными огнеупорами шамот-легковес и другие легковесы имеют более низкую прочность, шлакоустойчивость и термостойкость. Их можно применять не только для теплоизоляционного слоя футеровки, но и для рабочего слоя, в термических печах. Диатомитовый кирпич применяют только для наружного слоя тепловой изоляции стен и свода нагревательных печей.

Таблица 1.2 – Свойства легковесных огнеупорных изделий

|

№пп |

Тип и марка изделия |

Плотность – r, т/м3 |

|

Коэф. теплопроводности – l, Вт/(м×К) |

Уд. теплоемкость – с, кДж/(кг×К) в интервале 0‑1400 °С |

|

1 |

Динас ДЛ-1,2 |

1,2 |

1500 |

0,58+0,38×10-3×t |

1,19 |

|

2 |

Шамот ШЛ-1,3 |

1,3 |

1350 |

0,47+0,14×10-3×t |

1,19 |

|

5 |

Диатомитовый кирпич |

0,5 |

1000 |

0,15 (при t=350 °С) |

1,0 |

В качестве засыпок используются, в основном, естественные теплоизоляционные материалы: диатомит, инфузорная земля, трепел и вермикулит. Первые три материала имеют состав SiO2×nH2O.

Диатомит – продукт разложения водорослей, имеет рыхлую землистую структуру. Применяют в виде порошка или изделий, изготовленных на глинистой связке: плотность изделий 500, 600 и 700 кг/м3, коэффициент теплопроводности соответственно равен 0,18, 0,21, 0,27 Вт/(м×К). Коэффициент теплопроводности засыпки из диатомита колеблется в пределах 0,12-0,16 Вт/(м×К). Предельная температура применения диатомитовых изделий 1000 °С, засыпки 900 °С.

Инфузорная земля является продуктом разложения животных организмов; применяют чаще в виде порошка.

Трепел – продукт выветривания горных пород, пористый материал с низкой теплопроводностью; применяют в виде порошка или изделий. По свойствам изделия из трепела близки к диатомитовым.

Вермикулит — это разновидность слюды, имеющая способность при нагреве значительно увеличивать свой объем. Используют вермикулит в виде засыпки или в виде плит. Применяется до температуры 700-900 °С. В обожженном виде носит название – зонолит. Предельная температура применения зонолита 1000-1100 °С. Коэффициент теплопроводности вермикулита и зонолита 0,1 Вт/(м×К).

К неогнеупорным изоляционным материалам относится асбест. Асбест является водным силикатом магния состава 3MgO×2SiO2×2H2O, имеет волокнистое строение, пористый. Применяют в виде крошки для засыпки или в виде изделий – шнура, картона, плит, ткани и ваты.

Новые материалы, которые используются в металлургических печах

В таблице 1.3 представлены некоторые виды волокнистых огнеупорных изделий и их свойства. Волокнистые плиты, как и шамот-легковес, применяют для изготовления не только изоляционного, но и рабочего слоя футеровки термических печей с целью снижения потерь теплоты в рабочем пространстве печи. При этом уменьшаются два вида потерь: на аккумуляцию теплоты футеровкой и теплопроводностью через футеровку в окружающую среду.

Таблица 1.3 – Виды волокнистых огнеупорных изделий Северского огнеупорного завода (Донецкая область)

|

№ пп |

Тип и марка изделия |

Толщина, мм |

Плотность – r, т/м3 |

|

Коэф. теплопроводности – l, Вт/(м×К) при 600 °С |

Уд. теплоемкость – с, кДж/(кг×К) |

|

1 |

Плита ШПГТ-450 |

100 |

0,45 |

1300 |

0,2 |

1,0 |

|

2 |

Вата МКРР-130 |

15; 20 |

0,13 |

1250 |

0,22 |

1,0 |

|

3 |

Войлок МКРВЦ-150 |

15; 20 |

0,15 |

1400 |

0,14 |

1,0 |

|

4 |

Фетр МКРВЦФ-130 |

15; 20 |

0,13 |

1400 |

0,18 |

1,0 |

Кладка печи. Конструкции сводов, окон и вспомогательных узлов печи, их назначение

Ограждение печей из огнеупорных и теплоизоляционных материалов называется кладкой или футеровкой. Футеровка является ответственной частью всех промышленных печей. От ее службы зависит надежность работы печи и длительность кампании. Элементами футеровки являются под, стены и свод.

Кладка должна быть, по возможности, непроницаемой для расплавленных металлов и шлаков, а также для печных газов.

В зависимости от требуемой тщательности работы кладку разделяют на категории, для каждой из которых допустимая толщина шва строго регламентирована:

а) особо тщательная, со швами толщиной не более 1 мм – для футеровки плавильных печей в местах возможного контакта с жидкой средой;

б) тщательная, со швами толщиной не более 2 мм – для футеровки, подвергающейся истирающему воздействию и для нагревательных печей с температурой до 1400 °С;

в) обыкновенная, со швами толщиной не более 3 мм – для футеровки, неконтактирующей с жидким металлом и шлаком, и для нагревательных печей с температурой до 1200 °С;

г) простая, со швами толщиной до 4 мм – для выполнения нижних слоев пода.

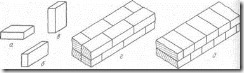

Рабочий слой футеровки в местах, где требуется наибольшая плотность, выкладывают особенно тщательно со швами не более 0,5 мм. При кладке боровов допускается шов толщиной до 5 мм, а при наружной облицовке печи красным или изоляционным кирпичом толщину шва принимают равной 8-10 мм. Кирпич в кладке может располагаться по разному – на плашку, на торец или на ребро (рис. 1.2) с обязательным смещением швов (с перевязкой). Это делает кладку более устойчивой и плотной. Огнеупорный слой кладки с теплоизоляционным обычно не перевязывают, так как они имеют разные коэффициенты термического расширения, что при нагреве кладки может привести к ее разрушению.

Для компенсации термического расширения кладки в ней предусматривают температурные швы, размеры которых зависят от рабочей температуры и от применяемого для кладки материала. Ширина термических швов колеблется в пределах от 5 до 15 мм на 1 м кладки.

Рис. 1.2 – Расположение кирпича в кладке:

а – на плашку; б – на ребро; в – на торец; г – ложковая кладка; д – тычковая кладка

Под печи

Под печи выкладывают или прямо на фундамент или на стальные листы, опирающиеся на балки. Воздушный зазор, образующийся при этом между подом и фундаментом, предохраняет последний от перегрева.

Под печи часто подвергается механическим ударам загружаемых материалов и химическому действию окалины или жидкого металла, поэтому его всегда выполняют многослойным

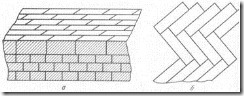

Нижние ряды (выстилка) кладут на плашку из теплоизоляционного или красного кирпича. Верхние ряды выполняют из огнеупорных материалов, выбираемых в соответствии с условиями службы. Кладку ведут на ребро или торец с обязательным соблюдением перевязки швов. Иногда верхний ряд пода выкладывают «в елку». В плавильных печах рабочий слой обычно выполняют бесшовным - набивным или наварным. Кладка пода приведена на рис. 1.3.

Рис. 1.3 – Кладка подины нагревательных печей:

а – простая на ребро; б ‑ в елку

В доменных печах под (лещадь) выполняют из блоков. Толщина пода термических и нагревательных печей, в зависимости от их размеров и рабочей температуры составляет 230-465 мм. В плавильных печах она достигает 1200 мм, а в доменных печах лещадь кладут толщиной 5 м и более.

Стены и свод печи

Кладку стен ведут, как и пода, с перевязкой швов, для чего меняют положение кирпича, чередуя тычковые и ложковые ряды (кирпич, уложенный длинной стороной параллельно плоскости стены, называется ложковым, а уложений перпендикулярно – тычковым).

Кладку стен нагревательных печей ведут строго вертикально, а стены плавильных печей, с целью повышения их стойкости, часто делают наклонными с толщиной, уменьшающейся кверху.

Стены выполняют двух- или трехслойными. Внутренний рабочий слой выкладывают из огнеупорного материала, отвечающего требованиям, зависящим от характера работы печи. Он должен иметь необходимую огнеупорность, химическую и механическую стойкость. Наружный слой делают из теплоизоляционного материала, назначение которого снизить потери тепла через кладку теплопроводностью.

Иногда стену выполняют из нескольких слоев (например, динас-шамот-изоляционный). Каждый слой кладут самостоятельно и только при высоте стен более 2,5-3,0 м огнеупорную кладку для повышения прочности перевязывают с изоляционной через каждые 5-6 рядов. Для повышения стойкости стен большой высоты в ряде случаев применяют анкерное крепление кладки.

Толщина стен нагревательных печей колеблется от 0,345 до 0,565 м, плавильных 0,9-1,1 м; доменных печей 1,1-1,6 м.

В печах периодического действия стены, по возможности, выполняют из легковесных материалов с целью снижения потерь на аккумуляцию тепла кладкой. При выполнении футеровки электрических печей для экономии электрической энергии слой тепловой изоляции делают толще, чем в топливных печах.

Свод печи

Своды печей выполняют арочными, купольными или подвесными.

Арочные своды применяют при ширине пролета до 3 м. Для металлургических печей преимущественно применяют арочные своды с центральным углом 60, 90, 120 и 180° (соответственно рис. 1.4 а-г).

Рис. 1.4 – Схемы сводов

На основании практических данных установлены следующие соотношения и определения радиуса R и стрелы свода f:

|

j, град |

60 |

90 |

120 |

180 |

|

R |

1×В |

0,707×В |

0,577×В |

0,5×В |

|

f |

0,134×В |

0,207×В |

0,289×В |

0,5×В |

Для печей чаще принимают R = В, т. е. радиус равный ширине пролета B, для боровов R = 0,5×В. Толщина свода S обычно равна длине кирпича – 230, 250 или 300 мм. Если свод выполняют из двух рядов кирпича по толщине, то ряды (акаты) не перевязывают друг с другом. Своды нагревательных печей выполняют с изоляцией, применяя для этого засыпку толщиной 65-230 мм. Своды плавильных печей обычно делают без тепловой изоляции во избежание перегрева и быстрого их износа.

Купольными сводами называются своды круглых печей. Их выполняют целиком из фасонного кирпича.

Подвесные своды нагревательных печей применяют при ширине пролета более 3 м. Для их выполнения используют фасонные кирпичи из шамота класса А и каолина, в местах пережимов (криволинейные участки сводов методических печей) применяют высокоглиноземистые кирпичи. Примеры выполнения подвесных сводов показаны на рис. 1.5. Как правило, подвесные своды выполняются однослойными без применения теплоизоляции во избежание перегрева металлических элементов, на которых крепятся фасонные кирпичи, с последующим обрушением сводов.

Рис. 1.5 – Примеры выполнения подвесных сводов нагревательных печей

Своды плавильных печей очень массивны, поэтому их выполняют распорно-подвесными, при этом часть веса свода передается через подпятовые балки на стойки каркаса. Часто, во избежание перегрева сводов плавильных печей, устраивается принудительное воздушное охлаждение наружной поверхности свода с использованием вентилятора.

Съемные своды электрических печей или крышки нагревательных колодцев монтируют в специальных металлических рамах, воспринимающих все нагрузки и обеспечивающих их длительную службу.

Теплотехнические принципы расчетов горелочных устройств

Принципы сжигания топлива

Чтобы топливо и кислород вступили в реакцию, они должны быть предварительно перемешаны и смесь должна иметь температуру воспламенения. Скорость комплексного процесса определяется наиболее медленным звеном. Химические реакции, как правило, протекают с большой скоростью. Перемешивание молекул и горючего происходит медленнее, чем горение.

Имеют место два способа сжигания топлива – факельный и слоевой. По факельному способу сжигается газообразное, жидкое и пылевидное топливо. По слоевому методу сжигают твердое топливо. В большинстве печей топливо сжигается факельным способом. Слоевой способ используется в доменной и агломерационной печи, вагранках, паровых котлах небольшой мощности.

Организация процесса сжигания топлива

Факел, в отличие от обычной струи, рассмотренной в механике газов, представляет горящую струю. Проще всего под длиной факела Lфак подразумевать, расстояние от горелки, на котором практически заканчивается полное горение топлива.

Факел образуется при смешении газового и воздушного потоков. По месту встречи и характеру перемешивания потоков различают 3 метода сжигания газов:

1 метод. Газ и воздух встречаются вне горелочного устройства (в рабочем пространстве печи) и перемешиваются в рабочем пространстве печи в процессе горения. Воздух и газ могут быть нагреты до высокой температуры Длина факела зависит от многих факторов. Желательно, чтобы длина факела Lфак была меньше длины рабочего пространства печи. Этот метод используется в горелках типа "труба в трубе".

2 метод. Газ и весь воздух, необходимый для полного горения топлива, перемешиваются друг с другом до вылета в рабочее пространство печи. Это возможно, если температура образующейся смеси меньше температуры воспламенения, тогда газ не может гореть внутри горелочных устройств, если скорость распространения пламени меньше скорости истечения смеси. Длина факела весьма мала и способ называют беспламенным или бесфакельным. Этот метод используется в инжекционных и скоростных горелках.

3 метод. Предварительное перемешивание газа с частью воздуха, необходимого для полного сжигания топлива. Окончательное перемешивание смеси с остальной частью воздуха в рабочем пространстве печи в процессе горения. Регулируя процесс предварительного перемешивания можно управлять длиной факела. Этот метод используется в большинстве горелок, типа горелок нагревательных колодцев, плоскопламенных и др. Подобные горелки применяются и в кухонных плитах.

Факельное сжигание

|

Рис. 2.1 – Фотография ламинарного факела |

Различают ламинарный и турбулентный факел. При ламинарном факеле контакт горючего с кислородом воздуха происходит на поверхности струи. Внутренние слои газа не соприкасаются с кислородом, что хорошо видно на рис. 2.1 (темная полоска первичного газа охвачена светлой оболочкой горящего слоя). В ламинарном факеле по его сечению можно выделить две зоны: зону горючего газа и зону продуктов сгорания. На границе зон происходит горение топлива. Таким образом, имеет место послойное включение слоев газа в процесс горения. Фронт горения постепенно приближается к оси струи.

При турбулентном факеле отсутствует послойное выгорание газа в струе. Внешний вид и структура факела определяется свойством турбулентной струи захватывать окружающую среду, перемешиваться с этой средой и проталкивать ее вперед. Поэтому турбулентная струя газа после вылета из сопла горелки – устройств для сжигания газообразного топлива – приобретает форму конуса. По своей структуре турбулентная струя представляет совокупность хаотично перемещающихся макрочастиц, объединенных в одно целое силами вязкости и общим направлением движения.

При поджигании турбулентной струи горючего газа процесс горения начинается на поверхности струи. Образующиеся здесь продукты сгорания вовлекают в свое движение макрочастицы воздуха и вместе с ними проникают вглубь струи. Таким путем постепенно очаги горения возникают и внутри струи. Процесс горения из поверхностного превращается в объемный. Вследствие хаотичности турбулентного перемешивания очаги горения в каждом элементарном объеме факела возникают дискретно. Они то появляются, то исчезают. При зрительном восприятии большого числа близко расположенных и дискретно появляющихся очагов горения в объеме факела они сливаются воедино и турбулентный факел представляется в виде сплошной конусной струи горящего газа.

Для уяснения динамики перехода ламинарного факела в турбулентный рассмотрим изменение длины вертикального факела при возрастании скорости в сопле (рис. 2.2). С ростом скорости истечения длина ламинарного факела сначала возрастает почти пропорционально скорости истечения Wист, а факел имеет неизменную форму.

|

Рис. 2.2 – Фотографии факелов при переходе от ламинарного факела к турбулентному при возрастании скорости |

|

Рис. 2.3 – Изменение длины факела при возрастании скорости |

При достижении критической скорости Wкр вершина факела становится неустойчивой и начинает пульсировать. При дальнейшем увеличении скорости эта неустойчивость развивается и факел как бы складывается из двух частей: нижней ламинарной и верхней турбулентной, что видно из фотографии, приведенной на рис. 2.2. При еще большем увеличении скорости истечения длина факела начинает уменьшаться и граница раздела частей факела перемещается от вершины к соплу. При некотором значении скорости факел становится полностью турбулентным и дальнейшее увеличение вызывает противоположное явление – длина факела вновь начинает увеличиваться, но уже в более медленном темпе, чем при ламинарном режиме (рис. 2.3).

Значения критерия Рейнольдса, при котором начинается переход от ламинарного факела к турбулентному, зависит от природы газа и диаметра сопла. При увеличении диаметра сопла кривая Lфак = f(Wист) постепенно теряет максимум, вырождаясь в плавную кривую (пунктирная кривая на рис. 2.3). Хорошо развитый турбулентный факел имеет место при Reкр > 8000-10000. Для водорода Reкр = 3000.

Длина факела

Ламинарные факелы не встречаются в практике работающих печей. Между тем, теория турбулентного факела разработана для факела, развивающегося в неограниченной неподвижной воздушной среде или движущейся со скоростью Wв.

|

Рис. 2.4 – Схема к расчету длины факела в неподвижном воздухе |

Часто для определения длины факела используются закономерности изотермической струи. Путь, на протяжении которого газовая струя захватывает для горения стехиометрическое количество воздуха ![]() , И.Д. Семикин назвал длиной пути захвата Lзах (рис. 2.4). В конце пути захвата смесь весьма неоднородна. Свободный кислород находится в периферийных слоях, а горючий газ сосредоточен в центральном ядре факела. Для завершения процесса полного горения требуется определенный дополнительный путь – длина пути перемешивания Lпер. Общая длина факела равна

, И.Д. Семикин назвал длиной пути захвата Lзах (рис. 2.4). В конце пути захвата смесь весьма неоднородна. Свободный кислород находится в периферийных слоях, а горючий газ сосредоточен в центральном ядре факела. Для завершения процесса полного горения требуется определенный дополнительный путь – длина пути перемешивания Lпер. Общая длина факела равна

Lфак = Lзах + Lпер. (2.1)

Длина захвата Lзах определяется из формулы для расчета расхода газа в свободной затопленной струе по известной величине смеси газа и захваченного воздуха

![]() =

=  =

=  =

=  (2.2)

(2.2)

в виде:

![]() , (2.3)

, (2.3)

где ![]() – объем воздуха для сжигания 1 м3 газа при нормальных условиях (tв = tг = 0 °С, Рв = Рг = 760 мм рт. ст.); rв0 – плотность воздуха при нормальных условиях; rг0 – плотность топлива при нормальных условиях.

– объем воздуха для сжигания 1 м3 газа при нормальных условиях (tв = tг = 0 °С, Рв = Рг = 760 мм рт. ст.); rв0 – плотность воздуха при нормальных условиях; rг0 – плотность топлива при нормальных условиях.

Далее, считая, что диаметр струи изменяется по длине струи по линейному закону, по известной величине Lзах определится диаметр струи (факела) в конце пути захвата

![]() , (2.4)

, (2.4)

где b = 2×tg(a/2); a – угла раскрытия факела.

Известно, что влияние внешней среды на осевой участок газовой струи зависит от диаметра струи таким образом, что вихрь на поверхности струи с диаметром dL достигнет оси струи через Lпер = В×dL, т.е. длина пути перемешивания определится по формуле Lпер = В×dзах. Тогда

Lфак = Lзах×(1 + В×b) = 3,16 ×d0×(1 +  )×(1 + В×b). (2.5)

)×(1 + В×b). (2.5)

При практическом значении угла раскрытия факела aпр = 24° получим b = 2×tg(a/2) = 0,425 и величине В » 6 окончательно получим

Lфак = 11×(1 + ![clip_image038[1] clip_image038[1]](/images/stories/clip_image0381_thumb_fecd9cabeb7ce28e510c98306a786ae5.gif) )×d0. (2.6)

)×d0. (2.6)

Формально длина факела зависит от теплоты сгорания топлива и диаметра сопла горелки. При большой тепловой мощности полезно дробление факела, но на длине захвата нужно исключить слияние факелов.

Факторы, влияющие на длину факела. Калибр горелки. Выбор типа горелочного устройства с точки зрения нагрева

Номинальная относительная длина факела – это расстояние от выходного сечения горелки, измеренное в калибрах выходного отверстия, до точки, где концентрация СО2 на оси факела составляет 95 % от максимально возможной при номинальной тепловой мощности и при коэффициенте расхода воздуха n = 1.

На длину факела влияют следующие основные факторы:

1) диаметр газового сопла d0;

2) теплота сгорания топлива ![]() ;

;

3) концентрация кислорода в обогащенном воздухе;

4) скорость выхода газа из горелки;

5) скорость воздушного потока;

6) избыток воздуха, подаваемого для горения;

7) температура газа;

8) температура воздуха;

9) соприкосновение факела с плоскостью;

10) угол встречи потоков газа и воздуха;

11) расстояние между факелами.

|

Рис. 2.5 – Фотографии зависимости длины факела от диаметра сопла |

Рассмотрим отдельные факторы более подробно.

1. Диаметр газового сопла.

Сравнение факелов можно проводить при постоянной скорости истечения газа, когда изменяется тепловая мощность горелки, и при одной и той же тепловой мощности горелки, но тогда будет изменяться скорость истекающего газа, что усложняет сравнение. На рис. 2.5 представлены факелы коксового газа, истекающего из сопел различных диаметров с одной и той же скоростью. Вершины факелов образуют прямую линию, что подтверждает достоверность формулы (2.6): длина факела пропорциональна диаметру газового сопла d0. Следует учитывать, что одновременно увеличивается мощность горелки.

2. Теплота сгорания топлива.

Чем выше теплота сгорания топлива, тем больше воздуха требуется для его сжигания, и тем больше, согласно (2.6), будет длина факела. Процесс вовлечения воздуха в горящую струю – процесс энергетический, потому на длину факела влияет не объемная теплота сгорания топлива ![]() [Дж/м3], а массовая теплота сгорания

[Дж/м3], а массовая теплота сгорания ![]() [Дж/кг]. Так, объемная теплота сгорания СО составляет 3050 кДж/м3, что выше объемной теплоты сгорания водорода, составляющей 2575 кДж/м3. Но rCO = 1,25 кг/м3 и

[Дж/кг]. Так, объемная теплота сгорания СО составляет 3050 кДж/м3, что выше объемной теплоты сгорания водорода, составляющей 2575 кДж/м3. Но rCO = 1,25 кг/м3 и ![]() = 2440 кДж/кг, а у водорода

= 2440 кДж/кг, а у водорода ![]() = 0,0893 кг/м3 и

= 0,0893 кг/м3 и ![]() = 28800 кДж/кг. Для СО имеем

= 28800 кДж/кг. Для СО имеем ![]() = 2,3 м3 возд. / м3 газа; для Н2 –

= 2,3 м3 возд. / м3 газа; для Н2 – ![]() = 2,38 м3 возд. / м3 газа. Расчет по формуле (2.6) приводит к следующим результатам: Lфак(СО) = 40×d0,

= 2,38 м3 возд. / м3 газа. Расчет по формуле (2.6) приводит к следующим результатам: Lфак(СО) = 40×d0, ![]() = 407×d0. Длина факела у водорода очень большая, хотя химическая особенность водорода способствует быстрому ходу реакции горения. Эту особенность Н2 отметили многие исследователи факельного процесса – одному кг Н2 требуется захватить много воздуха на пути Lзах.

= 407×d0. Длина факела у водорода очень большая, хотя химическая особенность водорода способствует быстрому ходу реакции горения. Эту особенность Н2 отметили многие исследователи факельного процесса – одному кг Н2 требуется захватить много воздуха на пути Lзах.

3. Концентрация О2 в воздухе.

Чем больше процент О2 в воздухе, тем меньше воздуха потребуется для горения, тем легче и быстрее вовлечь в струю нужное количество О2. Следовательно, длина пути захвата Lзах, а соответственно dзах, Lпер и Lфак уменьшаются.

Таким образом, сокращение длины факела при сжигании газа с обогащенным воздухом или даже с чистым кислородом обязано не сколь химии процесса, сколь механике газов, т.е. физике процесса.

Влияние факторов 4-11 на длину факела не нашло отражения в формуле (2.6) и потому используются экспериментальные данные для решения поставленных вопросов.

4. Скорость выхода газа из горелки.

Как показано ранее, с увеличением скорости истекающего газа (в турбулентной области) длина факела медленно возрастает (относительно возрастания длины ламинарного факела). На одной и той же длине захват воздуха растет пропорционально скорости газа за счет увеличения турбулентности потока и длина факела перестает зависеть от тепловой мощности горелки.

5. Скорость воздушного потока.

Практическое сжигание газа в печах связано с подачей вентиляторного воздуха в горелку. Воздух из воздушного кольца может истекать с различной скоростью. Общая идея процесса перемешивания газовых сред состоит в том, что количество движения двух потоков определяет течение процесса. Чем больше количества движения участвует в процессе перемешивания, тем интенсивнее происходит процесс перемешивания. С этой точки зрения, ввод дополнительного количества движения с воздухом должен привести к укорочению длины факела, что подтверждается и экспериментом.

6. Избыток воздуха, подаваемого для горения.

Избыток воздуха при сохранении площади воздушного кольца в горелке может привести к некоторому сокращению длины факела из-за увеличения скорости воздуха. Дожигание "хвоста" факела идет в условиях снижающейся концентрации кислорода. Ясно, что подача воздуха с некоторым небольшим избытком совершенно необходима, чтобы наверняка исключить недожог топлива в печи.

7. Температура газа.

Подогрев газа с соответственным увеличением скорости гипотетически эквивалентен уменьшению диаметра горелки d0 при постоянной тепловой мощности горелки на холодном газе. По этой причине длина факела сокращается.

Это явление можно объяснить следующим образом. Химическая теплота остается постоянной, а скорость вылета газа и, следовательно, количество движения возрастает, отчего перемешивание потоков газа и воздуха ускоряется.

8. Температура воздуха.

С увеличением температуры воздуха скорость воздуха увеличивается, перемешивание газа и воздуха ускоряется и длина факела уменьшается.

9. Соприкосновение факела с плоскостью.

При соприкосновении струи газа с плоскостью факел деформируется, он становится шире и тоньше.

Струя газа, уширяясь при встрече с плоскостью, одновременно лишается некоторого фронта для захвата кислорода. Уширение факела способствует его укорочению, а прекращение снабжения его кислородом со стороны плоскости вызывает его удлинение. В конечном итоге, при наличии таких противоречивых факторов, длина факела существенно может и не измениться.

10. Угол встречи потоков газа и воздуха.

При встрече потоков газа и воздуха под углом, что имеет место при практическом сжигании газа в промышленных печах, происходит явление удара со всеми вытекающими отсюда последствиями. Потоки сплющиваются, расширяются, дробятся на отдельные пряди. Более слабый поток деформируется сильнее.

Чем больше скорости потоков, тем сильнее действие удара. Удар струи о струю способствует перемешиванию газов за счет появления макротурбулентности крупных вихрей. Это ведет к укорочению факела, но связано с потерей стройности движения, т.е. аэродинамических качеств факела. Угол встречи 450 при равенстве скоростей газа и воздуха может сократить длину факела вдвое.

В тех случаях, когда аэродинамические качества важнее, чем длина факела (например для факела в мартеновской печи), применение больших углов вредно. Для сокращения длины факела лучше увеличить скорость воздуха и уменьшить угол встречи потоков, поскольку большой угол встречи разрушает факел.

11. Расстояние между факелами.

При близком расположении друг к другу факелы мешают подходу кислорода. При расширении струй они сливаются друг с другом. Если этот контакт произошел раньше, чем закончился захват нужного количества воздуха для горения, то дальнейшее получение кислорода затрудняется, так как факелы из отдельных превращаются в один общий. В результате слияния потоков длина общего факела резко возрастает. Если воздух и газ подаются параллельными потоками с большими скоростями при котором длина захвата меньше длины слияния потоков, то длина суммы всех факелов практически не отличается от длины отдельного факела.

Устройства для сжигания газообразного и жидкого топлива. Классификация сжигающих устройств. Устройства для сжигания топлива: горелки, форсунки

Важнейшим элементом топливной печи являются устройства для сжигания газа или мазута. Устройства для сжигания газа называют горелками, для распыливания и сжигания мазута – форсунками. И те и другие состоят из собственно горелки (форсунки) и огнеупорного горелочного туннеля, через который смесь воздуха и топлива поступает в печь.

Горелки типа "труба в трубе", конструкции ДМетИ, инжекционные и другие. Требования, которые предъявляются к горелкам и форсункам

1. Горелки для сжигания газа

Процесс сжигания топлива состоит из трех операций: смешивание топлива с воздухом, подогрев компонентов горения до температуры воспламенения и собственно химическая реакция горения. Самая медленная операция – смешивание компонентов горения. В зависимости от её организации различают конструкции газовых горелок: 1) с предварительным смешиванием газа с воздухом внутри корпуса горелки и 2) без предварительного смешивания.

К горелкам с предварительным смешиванием относятся инжекционные (рис. 2.6а). В таких горелках воздух засасывается (инжектируется) в корпус под воздействием струи газа, выходящей с большой скоростью из газового сопла. Эти горелки не нуждаются в вентиляторах, а при работе на холодном воздухе и в воздухопроводах. К таким горелкам подводят только газ, их называют однопроводными в отличие от двухпроводных (или дутьевых) горелок, к которым подводят не только газ, но и воздушное дутьё по воздухопроводам. В корпусе-смесителе горелки происходит предварительное смешивание газа с воздухом. Газовоздушная смесь нагревается и сгорает в пределах длины горелочного туннеля. В печи нет видимого пламени. Поэтому инжекционные горелки называют беспламенными.

Скорость выхода смеси из носика горелки в туннель должна быть больше скорости распространения пламени в готовой для горения смеси во избежание обратного «проскока» пламени в корпус горелки, что может привести к его прогару, если горелку своевременно не отключить. «Проскоки» пламени при малых расходах газа делают узким диапазон регулирования расходов газа в этих горелках.

Подачу газа в горелку по сравнению с максимальной расчетной уменьшают не более, чем в 2-3 раза. Во избежание «проскоков» нельзя подогревать воздух и газ до высокой температуры, близкой к температуре воспламенения.

Преимуществом инжекционных горелок является полное сжигание газа с небольшим коэффициентом расхода воздуха, близким к единице, вследствие хороших условий смешивания компонентов горения.

На рис. 2.6б, 2.6в, 2.6г представлены конструкции двухпроводных горелок без предварительного перемешивания. Смесь газа с воздухом образуется вне корпуса горелки, в туннеле и в рабочем пространстве печи. По мере смешивания происходит горение в видимом факеле. Поэтому такие горелки называют факельными.

Горелки типа "труба в трубе" с почти параллельными потоками газа и воздуха (см. рис. 2.6б) отличаются длинным пламенем ввиду медленного перемешивания параллельных потоков. Газовая труба расположена по оси горелки, воздух проходит по кольцевому зазору между наружной и внутренней трубами. Эти горелки применяются для сжигания газов с низкой и с высокой теплотой сгорания.

а) в)

б) г)

Рис. 2.6 – Виды газовых горелок:

а – инжекционная горелка с предварительным смешиванием газа с воздухом; б – дутьевая типа «труба в трубе» без предварительного смешивания; в ‑ дутьевая для природного газа с закруткой воздуха;

г – дутьевая сводовая плоскопламенная с закруткой воздуха и газа;

1 ‑ собственно горелка; 2 ‑ огнеупорный туннель.

Дутьевые горелки для сжигания природного газа низкого давления типа ГНП (см. рис. 2.6в) имеют улучшенное смешивание по сравнению с горелками "труба в трубе" и более короткий видимый факел. С этой целью перед выходным отверстием для воздуха установлены лопатки для закручивания воздушного потока, а наконечник для выхода газа делают сменным: с одним центральным выходным отверстием или с несколькими расположенными под углом к потоку воздуха.

Все перечисленные дутьевые и инжекционные горелки устанавливают, как правило, в стенах печей. В своде печи устанавливают плоскопламенные горелки (см. рис. 2.6г). Газ подают по трубе, расположенной вертикально по оси горелки. Поток воздуха закручивают направляющим винтом или благодаря смещенному от оси (тангенциальному) его подводу. Газ закручивают, применяя косые прорезы в наконечнике газовой трубы. Выходя из горелки, закрученная газовоздушная смесь прижимается к стенкам огнеупорного туннеля, имеющего форму граммофонной трубы. Пламя размыкается и направляется вдоль свода печи под прямым углом к оси горелки, приобретая форму плоского диска. Достоинство плоскопламенных горелок заключается в том, что горение происходит на поверхности огнеупорной футеровки свода. Раскаленный свод, имеющий бóльшую излучательную способность, чем дымовые газы, передает металлу, нагреваемому в печи, больший лучистый тепловой поток. Плоскопламенные горелки рассчитывают на работу с природным, коксовым и с различными смесями газов.

Для большинства дутьевых горелок расход газа без ухудшения работы горелки можно изменять в 3-4 раза. Все конструкции газовых горелок перед применением в печах проходят государственные испытания и получают сертификат с указанием допустимого режима эксплуатации: диапазона расходов газа, давления газа и воздуха, коэффициента расхода воздуха.

Форсунки для сжигания мазута

В качестве жидкого топлива для отопления печей в металлургии используют, как правило, высоковязкие топочные мазуты. Мазуты характеризуются: 1) вязкостью, 2) температурой вспышки и 3) температурой воспламенения, 4) температурой застывания. Температурой вспышки называют температуру, при которой пары мазута в смеси с воздухом загораются при поднесении огня. Она находится в пределах 70-150 °С в зависимости от состава мазута. Температура вспышки значительно ниже температуры воспламенения, при которой жидкий мазут воспламеняется произвольно, без воздействия огня. Температура воспламенения мазутов в среднем равна 500-600 °С. Температура застывания равна 5-25 °С.

Для удобства транспортирования и распыливания в форсунках вязкость мазута снижают путем подогрева до температуры на 15-20 °С ниже температуры вспышки. Мазут перед сжиганием подвергают распыливанию, чтобы увеличить площадь контакта капель с кислородом воздуха. В металлургии для сжигания мазута применяют форсунки высокого и низкого давления с паровым и воздушным распыливанием. Распыливание происходит в результате взаимодействия струй мазута и распылителя, движущихся с разными скоростями. В форсунках низкого давления распылителем является идущий на горение вентиляторный воздух с давлением 5-20 кПа, при котором обеспечивается скорость его истечения 80-100 м/с. Мазут обычно истекает со скоростью ~ 10 м/с. Достоинство форсунок низкого давления в том, что они не нуждаются в подводе распылителя высокого давления. Их применяют на небольших металлургических печах. Качество распыливания и сжигания лучше, а пределы регулирования расхода мазута выше в форсунках высокого давления. В них распылитель – компрессорный воздух или водяной пар – подают в небольших количествах, но с большой скоростью. Необходимое давление воздуха 400-600 кПа, удельный расход 1,0-1,5 кг/кг мазута, пар может быть сухой насыщенный или перегретый с температурой 200-300 °С под давлением 700-900 кПа, удельный расход пара 0,8-1,0 кг/кг мазута. Скорость истечения распылителя составляет сотни метров в секунду.

а) б)

Рис. 2.7 – Виды мазутных форсунок:

а – форсунка низкого давления; б – форсунка высокого давления;

1 – собственно форсунка; 2 – форсуночная коробка

Форсунки высокого давления могут иметь большую пропускную способность. Их применяют на крупных металлургических печах. На рис. 2.7б показана установка на печи форсунки высокого давления в форсуночной коробке, через которую подают вентиляторный воздух, необходимый для сжигания мазута. На рис. 2.7а представлена форсунка низкого давления.

Новое поколение горелок: регенеративные, рекуперативные и рекуперативно-горелочные блоки

Регенеративные, рекуперативные и рекуперативно-горелочные блоки – это аппараты, которые комбинируют в себе функции горелочного и теплоутилизирующего устройства.

Принцип работы рекуперативной горелки следующий: через горелку противотоком по различным каналам поступают воздух горения в рабочее пространство печи и продукты сгорания из рабочего пространства печи.

Принцип работы регенеративной горелки следующий: одни и те же тракты попеременно (со смещением во времени) служат для подачи воздуха горения в рабочее пространство печи и продукты сгорания из рабочего пространства печи.

Принцип работы рекуперативно-горелочного блока следующий: канал отбора продуктов сгорания располагается вблизи устья горелки, а тракты продуктов горения и воздуха горения пересекаются не в горелке, а в примыкающем к ней рекуператоре.

Достоинством всех этих систем являются компактность и высокая степень утилизации теплоты благодаря малым теплопотерям в трактах.

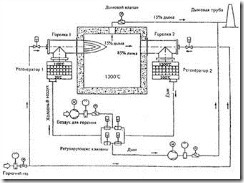

На рис. 2.8 показана схема печи с регенеративными горелками. Регенеративные горелки 1 и 2 устанавливаются с противоположных сторон рабочего пространства печи. Характерной особенностью этих горелок является непосредственное расположение компактных регенераторов 1 и 2 около места подвода газа и воздуха в печь. Печь с регенеративными горелками является реверсивной. Регенеративные горелки работают попеременно на нагреве и охлаждении регенеративных насадок, что осуществляется с помощью регулирующих клапанов. Дым после регенераторов удаляется дымовой трубой в окружающее пространство.

Рис. 2.8 – Схема печи с регенеративными горелками

Устройство регенеративной горелки приведено на рис. 2.9. Главным элементом горелки является регенератор. Насадка регенераторов выполняется из шариков диаметром d = 15-20 мм. Шарики выполняются из огнеупорного материала, например, алунда.

Отличие шариковых регенераторов от кирпичных состоит в том, что поверхность нагрева 1 м3 насадки шаров диаметром 15-20 мм в 10-15 раз больше поверхности кирпичной насадки.

Поэтому шариковый регенератор имеет небольшой объём и устанавливается прямо в горелке. Отсюда название – регенеративные горелки.

Чтобы возвратить в печь с нагретым воздухом как можно больше теплоты, уносимой из неё дымовыми газами, нужно не давать шарикам прогреться по всей высоте засыпки. Горелки работают попарно. Когда температура дыма на выходе из регенератора достигает 100-150 °С, делают перекидку клапанов – дымовых, воздушных и газовых. Период между перекидкой составляет 1-3 минуты и зависит от соотношения расхода дымовых газов и объёма насадки.

Рис. 2.9 – Устройство регенеративной горелки

Температура подогрева воздуха в шариковых регенераторах приблизительно на 100 °С ниже температуры дыма на выходе из печи. Поэтому регенераторы являются мощным средством аккумуляции тепла уходящих из печи газов и возврата его в печь с воздухом через горелки. КИТ в таких горелках может достигать 0,85-0,9.

В регенеративных камерах имеются загрузочный люк и разгрузочное окно. При засорении шариковой насадки её можно через разгрузочное окно передать на промывку от загрязнений.

Печи с регенеративными горелками, как нагревательные, так и плавильные, работают в странах Западной Европы, в США, в Китае и др.

Утилизация теплоты дымовых газов

Тепловой баланс печей

Тепловой баланс можно составлять на единицу времени (печи непрерывного действия) и на цикл работы печи (печи периодического действия).

Тепловой баланс печи непрерывного действия

Печи непрерывного действия – это печи, в которых температурный и тепловой режим во времени не изменяются.

Баланс выражается уравнением, связывающим приход и расход теплоты в единицу времени

Мприх = Мрасх [Вт]. (3.1)

Рис. 3.1 – Тепловой баланс камеры для нагрева материала

Баланс можно составлять для зон горения топлива, для рабочего пространства печи (зоны горения + зоны утилизации теплоты) и для печи в целом, включая внешние теплообменные устройства. Наилучшим образом характеризует тепловую работу печи баланс рабочего пространства (рис. 3.1), который будет рассмотрен ниже. Для простоты в тепловом балансе будем считать нагрев металла и опустим слагаемые, связанные с окислением металла.

Приход теплоты чаще всего состоит из следующих частей:

- химическая теплота, выделяемая при сжигании топлива в единицу времени и называемая общей тепловой мощностью печи

Мобщ = В×![]() , (3.2а)

, (3.2а)

где В – расход топлива [м3/с]; ![]() – низшая теплота сгорания топлива [Дж/м3];

– низшая теплота сгорания топлива [Дж/м3];

- теплота, вносимая подогретым воздухом

Мф.в = В×Ln×iв= В×Qф.в, (3.2б)

где iв – удельная энтальпия подогретого воздуха [Дж/м3]; Ln – действительный расход воздуха на 1 м3 топлива [м3/м3]; Qф.в = Ln×iв – удельная физическая теплота подогретого воздуха;

- теплота, вносимая подогретым топливом

Мф.т = В×iт; (3.2в)

где iт – удельная энтальпия подогретого топлива [Дж/м3]. Часто эту величину называют удельной физической теплотой топлива и обозначают Qф.т = iт;

Расход теплоты состоит из следующих частей:

- теплота, воспринятая нагреваемым металлом и называемая усвоенной тепловой мощностью

![]() , (3.3а)

, (3.3а)

где Р – производительность печи [кг/с]; ![]() – изменение удельной энтальпии металла в процессе нагрева, называемое тепловым дефицитом [Дж/кг]. Таким образом, тепловой дефицит – это количество теплоты, которое нужно сообщить исходным материалам в расчете на 1 кг конечного продукта;

– изменение удельной энтальпии металла в процессе нагрева, называемое тепловым дефицитом [Дж/кг]. Таким образом, тепловой дефицит – это количество теплоты, которое нужно сообщить исходным материалам в расчете на 1 кг конечного продукта;

- потери теплоты с уходящими продуктами горения

Мух = В×Vд×iух, (3.3б)

где iух – удельная энтальпия дымовых газов на выходе из рабочего пространства печи [Дж/м3]; Vд – объем дымовых газов, образующихся от сжигания 1 м3 топлива [м3/м3]; Qф.ух = Vд×iух – удельная физическая теплота уходящих из печи газов [Дж/м3];

- потери теплоты от химической неполноты горения топлива

Мх.н = В×Qх.н, (3.3в)

где Qх.н = Vд×(![]() )×0,01 – удельная теплота недожога топлива в печи [Дж/м3];

)×0,01 – удельная теплота недожога топлива в печи [Дж/м3]; ![]() и

и ![]() [%] – процентное содержание СО и Н2 в продуктах неполного горения;

[%] – процентное содержание СО и Н2 в продуктах неполного горения; ![]() и

и ![]() – низшая теплота сгорания СО и Н2 [Дж/м3];

– низшая теплота сгорания СО и Н2 [Дж/м3];

- потери теплоты из рабочего пространства печи – Мпрп, включающие в себя: а) потери теплоты теплопроводностью через кладку; б) потери теплоты излучением через открытые окна и щели; в) потери теплоты с охлаждающей водой на охлаждение внутрипечных металлических элементов; г) потери на нагрев транспортных утройств; д) потери с выбиванием дыма через неплотности кладки; е) потери с механическим недожогом топлива, потери при диссоциации СО2 и Н2О; ж) потери на нагрев подсасываемого в печь холодного воздуха и др. Эти потери (Мпрп) принято называть мощностью тепловых потерь рабочего пространства печи;

Таким образом, уравнение теплового баланса можно представить в следующем виде:

Мобщ + Мф.в + Мф.т = Мусв + Мпрп + Мух + Мх.н. (3.4)

Вторичные материальные и энергетические ресурсы

Технологические процессы черной металлургии характеризуются низким показателями использования энергии топлива основными его потребителями – металлургическими печами. В этой связи возникло понятие о вторичных энергетических ресурсах (ВЭР). ВЭР – часть энергии топлива, не использованная в технологическом процессе. Аналогично можно внести понятие о вторичных материальных ресурсах (ВМР), как отходах технологического процесса (например, пылевидные выбросы, вода, окалина, шлак). Совершенно очевидно, что использование ВЭР и ВМР не только экономит материально-энергетические ресурсы, но и уменьшает вредные выбросы и снижает загрязнение окружающей среды.

Классификация вторичных энергоресурсов

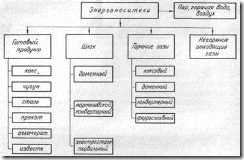

По виду энергии ВЭР делятся на горючие (топливные), тепловые и избыточного давления.

К горючим ВЭР относятся побочные газообразные продукты технологических процессов, которые могут быть использованы в качестве энергетического или технологического топлива. В черной металлургии к горючим ВЭР относят доменный, ферросплавный и конвертерный газы, а иногда также и коксовый газ.

Тепловые ВЭР представляют собой физическую теплоту основных и побочных продуктов, отходящих газов технологических агрегатов, а также систем охлаждения их элементов. Однако, если эта теплота используется для подогрева сырья или воздуха, т.е. возвращается в технологический процесс, то к ВЭР она не относится.

Доля тепловых ВЭР к общему их выходу составляет около 30 %. На рис. 3.2 приведена классификация тепловых ВЭР.

Рис. 3.2 – Классификация тепловых ВЭР

ВЭР избыточного давления – потенциальная энергия газов, выходящих из технологических агрегатов с избыточным давлением, которое может быть использовано в утилизационных установках для получения других видов энергии.

В табл. 3.1 приведена классификация ВЭР по видам и способам их использования.

Таблица 3.1 – Виды ВЭР и способы их использования

|

Виды ВЭР |

Носители ВЭР |

Энергетический потенциал |

Способ использования |

|

Горючие |

Газообразные отходы |

Низшая теплота сгорания |

Сжигание в топ-ливоиспользующих установках |

|

Тепловые |

Отходящие газы, готовая продукция и отходы производства, теплоносители систем охлаждения |

Энтальпия |

Выработка в теплоутилизационных установках водяного пара, горячей воды |

|

Отработанный и попутный пар |

Энтальпия |

Покрытие тепло-потребности, выработка электроэнергии в конденсационном или теплофикационном турбоагрегате |

|

|

Избыточного давления |

Газы с избыточным давлением |

Работа изоэнтропного расширения |

Выработка электроэнергии в газовом утилизационном турбоагрегате |

Количество ВЭР, образующееся в технологическом агрегате, называют выходом ВЭР. Эту величину относят либо к единице времени работы агрегата – источника ВЭР, либо в удельных показателях – к единице продукции.

Выход ВЭР определяется произведением количества энергоносителя на его энергетический потенциал. Для горючих ВЭР

qгор = m×![]() ; (3.5)

; (3.5)

для тепловых ВЭР

qт = m×i; (3.6)

для ВЭР избыточного давления

qизб = m×L, (3.7)

где qгор, qт, qизб – выход соответствующих ВЭР, Дж/с (Дж/кг продукции) ; m – расход энергоносителя, кг/с (кг/кг продукции); ![]() – низшая теплота сгорания ВЭР, Дж/кг; i – удельная энтальпия энергоносителя, Дж/кг; L – удельная работа изоэнтропного расширения газов, Дж/кг.

– низшая теплота сгорания ВЭР, Дж/кг; i – удельная энтальпия энергоносителя, Дж/кг; L – удельная работа изоэнтропного расширения газов, Дж/кг.

В некоторых случаях горючие ВЭР выражают в единицах условного топлива:

b = m×![]() / Qу.т., (3.8)

/ Qу.т., (3.8)

где b – выход ВЭР в килограммах условного топлива на единицу продукции или времени, кг усл.т./кг (кг усл.т./с); Qу.т. = 29308 кДж/кг усл.т. – теплота сгорания 1 кг условного топлива.

На рис. 3.3 представлена схема использования ВЭР с указанием общепринятых терминов.

Рис. 3.3 – Схема использования ВЭР:

1 ‑ ВЭР, пригодные к непосредственному использованию; 2 ‑ ВЭР на утилизационные установки; 3 ‑ возможная выработка энергии; 4 ‑ неизбежные потери; 5 ‑ резерв использования; 6 ‑ утилизационные установки; 7 ‑ фактические потери; 8 ‑ фактическая выработка; 9 ‑ фактическое использование ВЭР

Направления снижения удельного расхода топлива в печах

Схемы использования теплоты уходящих газов в печах. Принципы утилизации теплоты

Использование физической теплоты отходящих газов осуществляется по трем схемам: 1) технологической (замкнутой и разомкнутой), 2) энергетической и 3) комбинированной.

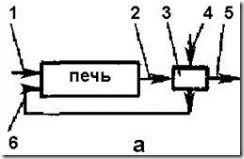

Технологическая схема предусматривает использование этой теплоты для технологических процессов, как правило, в той же теплотехнологической установке. По такой схеме нагревают воздух, а также в некоторых случаях и газообразные топлива, предварительно подогревают обрабатываемый в печи материал или производят химико-термическую переработку некоторых шихтовых материалов, используемых в данном процессе. При отоплении печей природным газом к технологической схеме относится также термохимическая регенерация теплоты отходящих газов, используемая для конверсии метана. Описанные схемы являются замкнутыми, они обеспечивают экономию топлива в самом технологическом агрегате (рис. 3.4). Теплоту отходящих газов можно использовать и в другой печной установке с меньшим температурным уровнем процесса. Такая схема является разомкнутой (рис. 3.5). В этом случае экономится топливо в установке, использующей теплоту отходящих газов. Возможно также последовательное использование теплоты в основном и в низкотемпературных агрегатах.

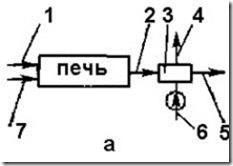

Рис. 3.4 – Замкнутые технологические схемы использования теплоты отходящих газов:

а ‑ для подогрева воздуха; б ‑ для предварительного нагрева материала; 1 ‑ подвод топлива в печь; 2 ‑ отвод газов из печи; 3 ‑ рекуператор; 4 ‑ подвод воздуха в рекуператор; 5 ‑ отвод дыма; 6 ‑ подвод воздуха в печь; 7 ‑ подача подогретого материала в печь; 8 ‑ подача холодного материала; 9 ‑ выдача материала

Рис. 3.5 – Разомкнутая технологическая схема использования теплоты отходящих газов:

1 ‑ подвод топлива; 2 ‑ подача материала в основную печь; 3 ‑ отвод газов из основной печи; 4 ‑ подача материала в низкотемпературную печь; 5 ‑ низкотемпературная печь; 6 ‑ отвод газов из низкотемпературной печи; 7 ‑ выдача материала из низкотемпературной печи; 8 ‑ выдача материала из основной печи; 9 ‑ подвод воздуха

Применение замкнутой технологической схемы повышает эффективность использования топлива в технологическом агрегате, т.е. снижает выход ВЭР.

Энергетическая схема предусматривает использование теплоты отходящих газов в энергетических установках для производства каких-либо энергоносителей (теплоты, электроэнергии, холода и др.). Возможно последовательное размещение нескольких теплоиспользующих установок, например, котлов-утилизаторов и экономайзеров для подогрева сетевой воды. Таким образом, энергетическая схема является разомкнутой и позволяет сэкономить топливо, расходуемое на производство соответствующих видов и количеств энергоносителей за счет использования ВЭР технологического агрегата (рис. 3.6).

Комбинированная схема сочетает технологическую и энергетическую схемы и обеспечивает как уменьшение выхода ВЭР, так и более эффективное их использование (рис. 3.7).

Каждая из схем имеет достоинства и недостатки. Основным критерием для их сравнения является достигаемая экономия топлива. Однако этот критерий еще не дает основания для окончательной оценки схем. Здесь необходим технико-экономический расчет, учитывающий капитальные и эксплуатационные затраты, устойчивость потребления энергоносителей, полученных за счет теплоты отходящих газов, и др.

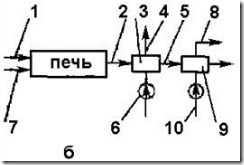

Рис. 3.6 ‑ Энергетические схемы использования теплоты отходящих газов:

а ‑ для получения пара; б ‑ для получения пара и горячей воды;

1 ‑ подвод топлива; 2 ‑ отвод газов из печи; 3 ‑ котел‑утилизатор (КУ); 4 ‑ отвод пара из КУ; 5 ‑ отвод дыма из КУ; 6 ‑ подвод питательной воды в КУ; 7 ‑ подвод воздуха; 8 ‑ отвод горячей воды; 9 ‑ подогреватель сетевой воды; 10 ‑ подвод воды в подогреватель

Рис. 3.7 ‑ Комбинированная схема использования теплоты отходящих газов:

1 ‑ подвод топлива в печь 2 ‑ отвод газов из печи; 3 ‑ рекуператор; 4 ‑ подвод воздуха в рекуператор; 5 ‑ отвод дыма из рекуператора; 6 ‑ отвод пара из КУ; 7 ‑ котел‑утилизатор (КУ); 8 ‑ подвод питательной воды в КУ; 9 ‑ подвод воздуха в печь

Система испарительного охлаждения печей

Потери теплоты в системах охлаждения

Огнеупорная футеровка и ряд металлических деталей металлургических печей находятся в зонах высоких температур (до 1600‑1800 °С). Огнеупорная кладка (стены, под, свод и дымоходы) в среднем выдерживает температуру до 1200‑1500 °С. Значительное количество деталей конструкций изготовлены из металлов, предельная температура которых не должна превышать 400‑500 °С.

Для обеспечения надежной работы печей применяется принудительное охлаждаение элементов их конструкций. Перечислим ряд факторов, влияющих на срок службы охлаждаемых деталей: 1) тепловые нагрузки, 2) количество и 3) качество охлаждающей воды и 4) способ охлаждения.

Количество отводимой теплоты определяется тепловыми нагрузками на охлаждаемый элемент Q или удельными тепловыми нагрузками на единицу охлаждаемой поверхности (плотности теплового потока) q. Для разных печей и отдельных деталей эти показатели различны, зависят от температурного режима печей, разгара футеровки, конструкции и состояния тепловой изоляции охлаждаемых деталей и изменяются от минимальных в начале кампании печи до максимальных – в конце кампании. Средние их значения после опытного определения систематизированы в таблицы, и при необходимости их можно найти в специальной литературе.

Полная средняя тепловая нагрузка определяется по формуле

Qcp = qcp×F, (4.1)

где Qcp и qср ‑ соответственно средняя тепловая нагрузка и плотность теплового потока, Вт и Вт/м2; F ‑ тепловоспринимающая поверхность детали, м2.

Размеры охлаждаемых деталей и их расположение обычно обусловлены конструкцией печи. Форма детали должна обеспечивать надежность ее охлаждения. Следует избегать острых углов и обогрева сверху, а также следует предусматривать надежную изоляцию обогреваемых поверхностей, обеспечивающую минимально возможный отвод теплоты из печи.

В тепловых балансах печей потери на охлаждение составляют 10‑20 %, а иногда и 30 % всей внесенной в печь теплоты. В черной металлургии получили распространение два способа охлаждения печей: 1) водяное и 2) испарительное.

Водяное охлаждение

Для водяного охлаждения печей используют техническую воду, расход которой на каждый крупный агрегат достигает в среднем 300‑500 т/ч. Определяется он в зависимости от максимальных тепловых нагрузок Qmax и допустимой температуры воды на выходе из охлаждаемой детали:

. (4.2)

. (4.2)

В этой формуле М ‑ расход воды на охлаждение, кг/с; tвых и tвх ‑ соответственно температуры воды на входе и выходе из детали, °С; с ‑ теплоемкость воды, Дж/(кг×К).

Техническая вода содержит значительное количество солей, которые при нагреве выпадают в осадок, т. е. на внутренней поверхности охлаждаемых элементов откладывается накипь. Низкая теплопроводность накипи способствует прогару детали. Во избежание выпадения солей температура воды на выходе из детали не должна превышать 40 °С. Обычно она на 10‑12 °С выше температуры воды, поступающей на охлаждение. Такой незначительный перепад обусловливает большой расход воды, в связи с чем пропустить ее через химическую водоочистку не представляется возможным. Соответственно значительно увеличиваются потребление электроэнергии для подачи воды и расход металла на трубопроводы и вспомогательное оборудование.

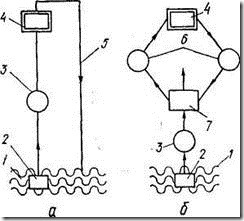

Различают прямоточную и оборотную схемы водяного охлаждения печей (рис. 4.1). Из-за низкой температуры воды на выходе использование отобранной теплоты пока не представляется возможным.

Рис. 4.1 – Схемы водяного охлаждения печей:

а ‑ прямоточное охлаждение; б ‑ оборотный цикл;

1 ‑ водоемы; 2 ‑ водозаборные устройства; 3 ‑ станции перекачки воды; 4 ‑ охлаждаемая деталь; 5 ‑ линия сброса нагретой воды; 6 ‑ насосы для перекачки нагретой и охлажденной воды; 7 ‑ охладитель (градирня)

Накипеобразующих солей при прямоточной схеме значительно меньше, поэтому надежность охлаждения повышается. Для снижения расхода воды из водоема прямоточную схему охлаждения (рис. 4.1а) заменяют оборотным циклом воды (рис. 4.1б). В этом случае вода циркулирует в системе деталь-насос-градирня-насос-деталь. Для покрытия потерь в циркуляционном контуре необходимо поступление дополнительной воды из водоема, что составляет лишь 5‑10 %.

Испарительное охлаждение

В системах испарительного охлаждения (СИО) для отвода теплоты от деталей холодная вода заменена кипящей, при этом используется в основном скрытая теплота парообразования. Теплота, отбираемая охлаждающей водой, нагревает ее до температуры кипения при данном давлении, после чего происходит парообразование. В пределах применяемых в СИО давлений (3‑40 атм) на нагрев воды расходуется 130‑630 кДж/кг теплоты; теплота парообразования составляет 2200‑1700 кДж/кг. В итоге количество отбираемой 1 кг воды теплоты во всем диапазоне давлений составляет около 2300 кДж вместо 40‑80 кДж при водяном, что позволяет сократить расход воды примерно в 30-50 раз.

Малый расход воды позволяет обеспечивать питание СИО химически очищенной водой, что увеличивает срок службы деталей в пять‑десять раз. При испарительном охлаждении снижается расход электроэнергии на подачу воды, отпадает необходимость в сооружении громоздких дорогостоящих водоводов, насосных станций, градирен, бассейнов, прудов. Теплота, теряемая при водяном охлаждении, используется для получения пара, направляемого потребителям.

В отличие от водяного испарительное охлаждение предусматривает полное согласование отвода теплоты с технологией работы данной печи. Тепловые нагрузки охлаждаемых деталей переменны. При водяном охлаждении количество охлаждающей воды должно соответствовать максимальным нагрузкам во избежание повышения температуры воды и выпадения накипи. При испарительном – увеличение тепловой нагрузки приводит к турбулизации потока пароводяной смеси, и надежность охлаждения сохраняется, т. е. процесс охлаждения саморегулируется.

Испарительное охлаждение применяют на доменных, мартеновских, нагревательных и других печах.

Во избежание трудностей, обусловленных применением прямоточной схемы испарения воды при переменных тепловых нагрузках для металлургических печей принята система испарительного охлаждения с многократной циркуляцией.

Принципиальная схема системы испарительного охлаждения представлена на рис. 4.2. Охлаждаемые детали двумя трубами присоединяют к барабану-сепаратору. По опускной трубе к детали (к нижней ее части) подводится вода. По подъемной трубе образовавшаяся пароводяная смесь отводится (из верхней части) в барабан-сепаратор, где пар отделяется от воды и направляется в паропровод. Взамен испарившейся в барабан подается свежая питательная вода, и смесь ее с отсепарированной водой опять попадает в охлаждаемую деталь. Циркуляция воды в системе непрерывна. При этом возможна естественная или принудительная циркуляция.

Рис. 4.2 – Принципиальная схема системы испарительного охлаждения: