ВНЕПЕЧНОЕ РАФИНИРОВАНИЕ СТАЛИ

Способы внепечной обработки стали

Стали, выплавляемые в конвертерах, электро- и мартеновских печах, в значительной мере насыщены различными газами. В периоды остывания и кристаллизации из стали выделяются газы даже после ее охлаждения, а часть их остается в металле и вызывает снижение качества готовых изделий (образование пузырей, микроскопических усадочных раковин и волосовин, флокенов, старение стали, снижение магнитных свойств и др.).

Один из способов повышения качества стали – дегазация, т. е. удаление водорода, оксида углерода, азота и уменьшение содержания неметаллических включений.

Дегазация стали ведется по двум основным направлениям:

1) внепечное вакуумирование, когда из небольших порций жидкого металла или всей плавки одновременно непрерывно откачивают газы вакуумными насосами;

2) невакуумная дегазация, заключающаяся в обработке стали газообразными или твердыми реагентами.

Вакуумная обработки стали

Вакуумная обработка – относительно простой метод внепечной обработки. После вакуумной обработки содержание в металле газов и неметаллических включений уменьшается в несколько раз. Для крупных слитков применяется вакуумирование струи металла при заполнении изложницы; этот способ еще более совершенный, так как устраняется вторичное окисление при разливке дегазированного металла из ковша по изложницам.

При вакуумировании происходит самораскисление стали со снижением содержания углерода и кислорода, что обеспечивает получение стали с заданным химическим составом.

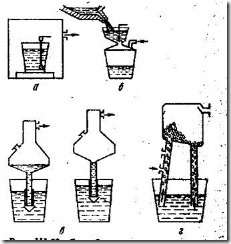

Известны следующие способы вакуумирования стали (рис. 11): в сталеразливочном ковше; струйный; порционный; циркуляционный.

Ковшовое вакуумирование заключается в установке сталеразливочного ковша с металлом в герметически закрытой вакуумной камере, в которой создается разрежение. Ковш для переливания стали устанавливают в вакуумную камеру с разрежением 0,27-0,67 кПа. При понижении давления растворимость в металле кислорода, водорода и других газов резко снижается. Бурно выделяющиеся газ увлекают с собой и неметаллические включения. Недостаток этого способа – сравнительно низкая эффективность и большие потери тепла.

Струйное вакуумирование основано на дегазации струи металла в вакууме при переливании его из ковша в ковш, при выпуске из печи и при разливке стали. Этот способ наиболее эффективен при разливке стали на тяжелые слитки.

Рис. 4.1. Способы вакуумирования стали

а – в сталеразливочном ковше; б – струйный; в – порционный; г – циркуляционный.

Порционное вакуумирование заключается в многократном засасывании небольших порций металла (~10 % от массы металла в ковше) из ковша в вакуум-камеру с последующим перемешиванием каждой порции после вакуумирования с металлом в ковше. Поток стали, выходящий из вакуум-камеры, достигает дна ковша, отражается от него и направляется вверх, перемешиваясь со всей массой металла. Глубину погружения всасывающего патрубка в металл изменяют путем подъема ковша или опускания камеры. Полного вакуумирования достигают трех-четырехкратным прохождением жидкой стали через вакууматор. Длительность цикла дегазационной обработки составляет примерно 20 мин.

Порционное вакуумирование – один из наиболее прогрессивных способов вследствие высокой степени и скорости дегазации, возможности обогрева камеры во время процесса, небольших эксплуатационных расходов.

Циркуляционное вакуумирование – наиболее целесообразный непрерывный процесс; для обработки плавки используют агрегаты относительно небольших размеров.

Способ заключается в непрерывном вакуумировании металла, подаваемого в вакуум-камеру. Подъем металла происходит в результате эжектирующего действия инертного газа (аргона), подаваемого к всасывающему патрубку. Пузырьки газа, попадая со сталью в разреженное пространство вакуум-камеры, разбрызгивают сталь, и газы, содержащиеся в металле, высвобождаются и вместе с инертным газом удаляются насосом. Интенсивность циркуляции достигает 45-50 т/мин и дегазация плавок массой 200-300 т составляет 12-15 мин.

Разливка стали в среде инертных газов

Разливку стали в инертной атмосфере, например, аргоне, применяют для защиты металла от окисления, что особенно важно для ряда легированных сталей. На изложницу устанавливают специальное устройство, обеспечивающее герметизацию стыка между ковшом и изложницей. В это устройство подают аргон под небольшим избыточным давлением. Он вытесняет из изложницы воздух и предохраняет металл от окисления. Содержание кислорода в стали при этом уменьшается примерно в 1,5 раза.

Обработка стали в ковше синтетическим шлаком

Обработка стали в ковше синтетическим шлаком – простой и дешевый способ значительного улучшения качества металла. В ковш заливают выплавленный в электрической печи специальный синтетический шлак, содержащий до 55 % СаО, 40 % А12О3 и другие компоненты при минимальном содержании FeO. Затем в ковш выпускают металл из сталеплавильной печи. В образующейся металлошлаковой эмульсии благодаря огромной поверхности контакта реакции рафинирования металла протекают с очень большой скоростью.

Содержание серы уменьшается в два-три раза, значительно повышается чистота стали по неметаллическим включениям; одновременно повышается производительность мартеновских печей, так как часть операций выполняют в ковше. Этот способ находит все более широкое применение для рафинирования кислородноко-конвертерной и мартеновской стали, а также электростали, выплавленной в крупных дуговых печах с большой глубиной ванны, где процессы рафинирования затруднены.