Подача шихты на колошник

Разработаны и в настоящее: время применяются: два способа подачи шихтовых материалов на колошник доменной печи к. ее загрузочному устройству — скиповой и конвейерный. Высота подъема материалов для крупных печей достигает 70—80 м.

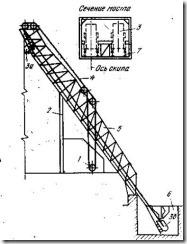

Скиповой подъемник. Основными элементами скипового подъемника (рис. 3.3) являются наклонный мост 5, два перемещающихся по мосту скипа 3, скиповая лебедка 1 и система канатов 4 и блоков; для подвески и перемещения скипов. Наклонный мост представляет собой сварную пространственную металлоконструкцию, внутри которой проложены два рельсовых пути 7, по; которым движутся скипы. Угол. наклона моста к горизонту составляет 47—54°, а на участке у скиповой ямы 6 достигает 60°. Наклонный мост имеет две опоры - фундамент у скиповой ямы и колонну 2 (пилон), опирающуюся на фундамент доменной печи.

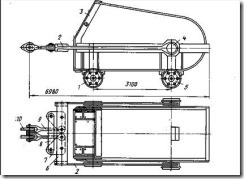

Скип (рис. 3.4) состоит из кузова 3, передних 1 и задних 5 скатов (колес) и упряжного устройства. Кузов сварной из стальных листов, имеет открытый передний торец и закругленное дно. Упряжное устройство двумя продольными тягами 2, связанными поперечной траверсой 6, крепится к цапфам 4 кузова, к траверсе прикреплены балансиры 7, а к ним тяги 9, к которым через блоки 10 крепят два каната, идущие к скиповой лебедке. Балансиры 7 и тяга 8 служат для выравнивания натяжения канатов. Приближенно вместимость скипа Vск = 0,0065V, где V — объем печи. Выпускают скипы вместимостью 4,5; 8; 10; 13,5 и 20 м3.

Рис. 3.3. Схема скипового подъемника

Рис. 3.4 Скип

Перемещение скипов обеспечивает скиповая лебедка 1, размещаемая в машинном зале под наклонным мостом. Грузоподъемность скиповых лебедок возрастает при росте объема печи и скипа и для печей объемом 1033—3200 м3 составляет 15—39 т. Скипы соединяют канатами с барабаном скиповой лебедки таким образом, что обеспечивается уравновешивание скипов; при движении груженого материалами скипа вверх порожний скип опускается вниз, в скиповую яму.

Загрузка материалов в скип 3б происходит в скиповой яме 6, разгрузка — на колошнике в приемную воронку засыпного аппарата путем опрокидывания (наклона) скипа. 3а. Опрокидывание скипа происходит вследствие того, что передние скаты скипа движутся по, рельсам, загибающимся книзу, а задние переходят на более широкую колею, загибающуюся кверху. Время подъема (опускания) скипа обычно составляет 35—45 с, скорость движения по мосту достигает 3—4 м/с.

Конвейерный подъемник. Материалы на колошник печи от бункерной эстакады подают с помощью одного наклонного ленточного конвейера, размещаемого в закрытой наклонной галерее. Угол наклона конвейера к горизонтали делают небольшим чтобы исключить скольжение и скатывание насыпного груза по ленте под действием силы тяжести. При транспортировке агломерата этот угол не должен превышать 12°; обычно угол наклона конвейера к горизонту делают в пределах 10—11°. Малый угол наклона обусловливает большую длину конвейера, которая составляет 250—500 м. В конвейерах колошниковых подъемников применяют резинотросовые ленты из теплостойкой резины, ширина ленты составляет 1,2—2,0 м. Скорость движения, ленты обычно составляет 2,0 м/с.

Конвейер работает непрерывно, а транспортируемые материалы располагаются на нем отдельными порциями с определенными интервалами, величина которых зависит от режима работы загрузочного устройства печи и требуемой интенсивности загрузки, определяемыми заданной программой. Обычно управление режимом подачи материалов автоматизировано. Важным технологическим преимуществом системы является возможность подачи в одной порции агломерата, окатышей и добавок путем послойной их укладки на ленте при ее движении под подающими бункерами. Материалы можно подавать в таких соотношениях и последовательности, какие требуются для гибкого управления работой доменной печи.

Большая длина конвейера требует изменения планировки доменного цеха — бункерную эстакаду необходимо располагать на удалении от печи, а не рядом, как в случае применения: скипового подъемника. Конвейерная система подачи материалов на колошник вызывает также необходимость применения' засыпных аппаратов новой конструкции, отличающихся от широко применяющихся двухконусных аппаратов с вращающимся распределителем. Эти аппараты должны иметь не менее двух специальных воронок-бункеров для приема подаваемых конвейером материалов.

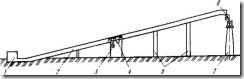

На рис. 3.5 показан общий вид одного из конвейерных колошниковых подъемов. Наклонная галерея, в которой размещен конвейер, смонтирована на нескольких опорах. Материалы с конвейерной ленты поступают в приемную воронку 6 загрузочного устройства печи. Натяжное устройство ленты в этом подъемнике выполнено в виде груза.

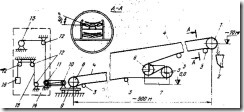

На рис. 3.6 показана схема конвейерного подъемника печи объемом 5000 м3 Криворожского металлургического комбината. Конвейер включает ленту 4; приводную станцию 7; хвостовой барабан 8 на натяжной тележке 9; натяжную станцию 14; головной барабан 1, разгружающий материалы в приемную воронку 2 загрузочного аппарата; отклоняющие барабаны 3 и систему роликов, поддерживающих ленту (на схеме не показана). Резинотросовая лента шириной 2 м размещена в наклонной галерее круглого сечения диаметром 6 м; угол наклона ленты составляет 10030', скорость ее движения 2,0 м/с. Разрывное усилие ленты составляет 8 МН, что соответствует запасу прочности, равному 10. Рабочая (груженая) ветвь ленты опирается на трехроликовые желобчатые опоры, расположенные с шагом 1,2 м; холостая ветвь — на двухроликовые опоры с шагом 3 м.

Рис. 3.5. Конвейерный колошниковый подъемник с грузовым натяжным устройством:1 — бункерная эстакада; 2-галерея ленточного конвейера;3— контргруз для натяжения ленты; 4— натяжной вал; 5 —опоры; 6 — загрузочное устройство; 7 — доменная печь

Материалы загружают на ленту в бункерной эстакаде отдельными порциями объемом до 37,5 м3 с минимальными интервалами между ними 17 с (~35 м длины ленты), что обусловлено длительностью срабатывания механизмов, направляющих материалы в один или другой бункер загрузочного устройства лечи.

Приводная станция содержит два барабана 5 и 6, огибаемые лентой по S-образной схеме. Каждый барабан вращают двумя приводами (барабан 5 от двигателей мощностью по 800, барабан 6—по 500 кВт). Натяжная станция обеспечивает за счет груза 16 постоянное натяжение ленты, предотвращая ее провисание между опорными роликами. Груз через канат 15 и систему блоков 10, 11 и 12 воздействует на натяжную тележку 9, вызывая ее перемещение в случае удлинения или укорачивания ленты; возможный ход тележки равен 8 м. Наличие лебедки 13 позволяет сократить ход груза 16. В случае достижения грузом предельных верхнего или нижнего положений включают лебедку, наматывая на ее барабан канат 15 или сматывая его, и возвращают груз в нормальное установочное положение.

Рис. 3.6 Схема конвейерного колошникового подъемника печи объемом 5000 м3

Общая характеристика колошниковых подъемов. Все строившиеся до недавнего времени доменные печи оборудованы скиповыми подъемниками шихты на колошник. Конвейерную систему подачи начали применять в последние годы на новых доменных печах большого объема. Основной причиной, обусловившей применение конвейерной подачи, явилось то, что скиповые подъемники не обеспечивают требуемый темп загрузки печей большой производительности. Преимущества конвейерной системы подъема по сравнению со скиповой состоят в значительно большей производительности, достигающей 30000 т материалов в сутки и более; снижении на 15—20 % удельных капитальных затрат на сооружение колошникового подъема и эксплуатационных расходов; создании единой системы подачи шихты на колошник непрерывным транспортом с полной ее автоматизацией; облегчении строительства доменной печи, так как печь и конвейерный подъемник являются независимыми сооружениями; отсутствии необходимости в сооружении скиповой ямы (все оборудование находится на поверхности, что облегчает обслуживание); освобождении территории около печи для размещения других агрегатов (например, установок припечной грануляции); большем в несколько раз сроке службы ленты конвейера, чем скиповых канатов; возможности подачи в одной порции нескольких материалов путем их послойной укладки на ленте.

С учетом изложенного для вновь сооружаемых доменных печей большого объема рекомендуется применение конвейерного колошникового подъема.