РЫЧАЖНЫЕ МЕХАНИЗМЫ

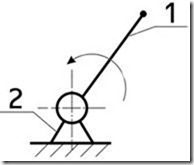

Рычажными механизмами называют механизмы, в которые входят жесткие звенья, соединенные между собой вращательными и поступательными кинематическими парами. Простейшим рычажным механизмом является двухзвенный механизм, состоящий из неподвижного звена-стойки 2 (Рис.1.1) и подвижного рычага 1, имеющего возможность вращаться вокруг неподвижной оси (обычно это начальный механизм).

Рис.1.1 Двухзвенный рычажный механизм

К двухзвенным рычажным механизмам относятся механизмы многих ротационных машин: электромоторов, лопастных турбин и вентиляторов. Механизмы всех этих машин состоят из стойки и вращающегося в неподвижных подшипниках звена (ротора).

Более сложными рычажными механизмами являются механизмы, состоящие из четырех звеньев, так называемые четырехзвенные механизмы.

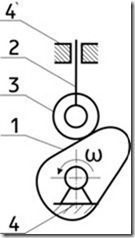

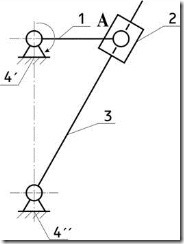

На Рис.1.2 показан механизм шарнирного четырехзвенника, состоящего из трех подвижных звеньев 1, 2, 3 и одного неподвижного звена 4. Звено 1, соединенное со стойкой, может совершать полный оборот и носит название кривошипа. Такой шарнирный четырехзвенник, имеющий в своем составе один кривошип и одно коромысло называется кривошипно-коромысловым механизмом, где вращательное движение кривошипа посредством шатуна преобразуется в качательное движение коромысла. Если кривошип и шатун вытянуты в одну линию, то коромысло займет крайнее правое положение, а при наложении друг на друга – левое.

Рис. 1.2 Механизм шарнирного четырехзвенника

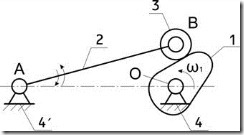

Примером такого механизма является механизм представленный на Рис.1.3, где звено 1 – кривошип (входное звено), звено 2 – шатун, звено 3 – коромысло. Точка MS двигаясь по кривой ![]() описывает траекторию

описывает траекторию ![]() . Одни траектории могут быть воспроизведены рычажными механизмами теоретически точно, другие – приближенно, с достаточной для практики степенью точности.

. Одни траектории могут быть воспроизведены рычажными механизмами теоретически точно, другие – приближенно, с достаточной для практики степенью точности.

Рассматриваемый механизм, называемый симметричным механизмом Чебышева, часто применяют в качестве кругового направляющего механизма, у которого АВ = ВС = ВМ = 1. При указанных соотношениях

Рис. 1.3 Кривошипно-коромысловый механизм

точка М шатуна АВ описывает траекторию, симметричную относительно оси n - п. Угол наклона оси симметрии к линии центров СО определяется: ÐМСО = π – Ω / 2. Часть траектории точки М является дугой окружности радиуса О1М, что может быть использовано в механизмах с остановкой выходного звена.

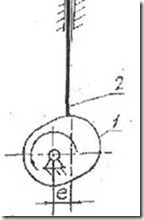

Другим примером четырехзвенника является широко распространенный в технике кривошипно-ползунный механизм (Рис. 1.4).

Рис. 1.4 Кривошипно-ползунный механизм

В этом механизме вместо коромысла устанавливается ползун, движущийся в неподвижной направляющей. Этот кривошипно-шатунный механизм применяют в поршневых двигателях, насосах, компрессорах и т.д. Если эксцентриситет е равен нулю, то получим центральный кривошипно-ползунный механизм или аксиальный. При е не равном нулю кривошипно-ползунный механизм называется нецентральным или дезаксиальным. Здесь вращение кривошипа ОА через шатун АВ преобразуется в возвратно-поступательное движение ползуна. Естественно крайние положения ползуна, будут при расположении кривошипа и шатуна в одну линию.

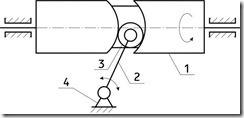

Если в рассмотренном механизме заменить неподвижную направляющую на подвижную, которая называется кулисой, то получим четырехзвенный кулисный механизм с кулисным камнем. Примером такого механизма может служить кулисный механизм строгального станка (Рис.1.5). Кривошип 1, вращаясь вокруг оси, через кулисный камень 2 заставляет кулису 3 совершать качательное движение. При этом кулисный камень относительно кулисы движется возвратно-поступательно.

Рис. 1.5 Четырехзвенный кулисный механизм

Крайние положения кулисы будут при перпендикулярном расположении к ней кривошипа. Построить такие положения просто: изображается окружность радиусом равным длине кривошипа (траектория движения точки А), и проводятся касательные из оси вращения кулисы.

Таким образом звенья могут совершать поступательное, вращательное или сложное движения.

Кулачковые механизмы

Широкое распространение в технике получили кулачковые механизмы. Простейший кулачковый механизм – трехзвенный, состоящий из кулачка, толкателя и стойки. Входным звеном чаще всего бывает кулачок. Кулачковые механизмы бывают как плоскими, так и пространственными.

Плоские кулачковые механизмы для удобства рассмотрения разобьем на механизмы в зависимости от движения выходного звена на два вида:

1.Кулачковый механизм с поступательно движущимся толкателем(ползуном).

2. Кулачковый механизм с поворачивающимся толкателем (коромыслом).

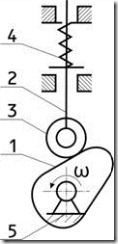

Пример первого кулачкового механизма показан на Рис.2.1. Кулачок 1, вращаясь с заданной угловой скоростью, действует на ролик 3 и заставляет толкатель 2 в виде ползуна двигаться в направляющих возвратно-поступательно.

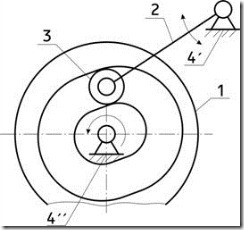

На Рис.2.2 приведена схема кулачкового механизма с поворачивающимся толкателем (коромыслом). Кулачок 1, вращаясь с заданной угловой скоростью ω1, действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.

|

|

|

|

Рис.2.1 Механизм с поступательно- движущимся толкателем |

Рис.2.2 Кулачковый механизм с поворачивающимся толкателем |

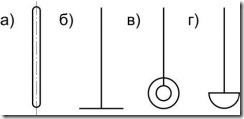

Кулачковые механизмы имеют разновидности в зависимости от геометрических форм элемента выходного (ведомого) звена и взаимного расположения толкателя и кулачка. Например, кулачковый механизм, показанный на Рис.2.1 может иметь разные виды ведомых звеньев (Рис.2.3).

Рис.2.3 Виды ведомых звеньев, применяемые для кулачковых механизмов с поступательно движущимся выходным звеном:

а) толкатель с острием; б) с плоскостью; в) толкатель с роликом;

г) толкатель со сферическим наконечником.

Кулачковые механизмы с поступательно движущимся ведомым звеном можно разделить на:

а) кулачковые механизмы с центральным толкателем, у которых направление движения толкателя совпадает с осью вращения кулачка (Рис.2.4);

б) кулачковые механизмы со смещенным толкателем (дезаксиальные), если ось толкателя отстоит на расстояние е – дезаксиал от оси вращения кулачка (Рис.2.5).

|

|

|

|

Рис.2.4 Кулачковый механизм с центральным толкателем |

Рис.2.5 Кулачковый механизм со смещенным толкателем |

При работе кулачковых механизмов необходимо, чтобы было постоянное соприкосновение ведущего и ведомого звеньев. Это может быть обеспечено либо силовым замыканием, чаще всего с помощью пружин (Рис.2.6), либо геометрически, если выполнить профиль кулачка 1 в форме паза, боковые поверхности которого воздействуют на ролик 3 толкателя 2.

|

|

|

|

Рис.2.6 Кулачковый механизм с силовым замыканием |

Рис.2.7 Кулачковый механизм с геометрическим замыканием |

Пазовый кулачок обеспечивает геометрическое замыкание высшей пары кулачкового механизма (Рис.2.7).

Все рассмотренные выше кулачковые механизмы плоские. Часто встречаются пространственные кулачковые механизмы, которые весьма разнообразны по конструктивному оформлению. Наиболее распространенными пространственными кулачковыми механизмами являются механизмы барабанного типа (Рис.2.8). Цилиндрический кулачок 1 с профильным пазом, обеспечивающим кинематическое замыкание высшей пары, вращается с постоянной угловой скоростью и через ролик 3 сообщает качательное движение толкателю 2, закон изменения которого зависит от очертания паза.

Рис.2.8 Пространственный кулачковый механизм барабанного типа

Фрикционные механизмы

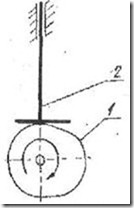

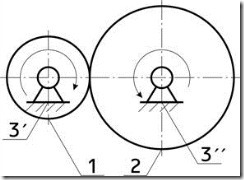

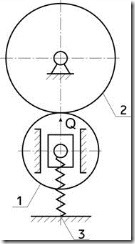

В фрикционных механизмах передача вращательного движения между звеньями (катками – роликами) осуществляется вследствие трения возникающего между ними. На Рис.3.1 показан фрикционный механизм с цилиндрическими катками. Передача движения от ведущего катка 1 к ведомому катку 2 осуществляется силой трения, возникающей под действием пружины с силой равной Q.

Нами рассмотрен фрикционный механизм с цилиндрическими катками для передачи вращательного движения между параллельными валами. В передачах же с пересекающимися осями применяют фрикционные механизмы с коническими катками.

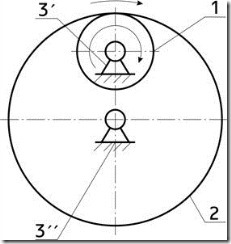

Достоинствами фрикционной передачи являются плавность работы и возможность осуществления бесступенчатого изменения передаточного отношения, а также реверсирования. Поэтому фрикционные передачи широко применяют в машиностроении в качестве вариаторов. Простейший вариатор, называемый лобовым (Рис.3.2), состоит из диска 1 и ролика 2.

Рис.3.1 Фрикционный механизм с цилиндрическими катками

Ролик можно смещать вдоль оси О2, следствием чего точка контакта М может занимать различные положения, определяемые расстоянием x. Это позволяет плавно регулировать величину и направление угловой скорости выходного звена.

Рис.3.2 Лобовая фрикционная передача

В качестве вариаторов можно применять также фрикционные механизмы с коническими барабанами.

В процессе эксплуатации фрикционных механизмов, вследствие перегрузки или попадания масла на них, может наблюдаться проскальзывание одного катка относительно другого. Поэтому фрикционные механизмы не обеспечивают постоянства передаточного отношения между ведущим и ведомым валами, что является существенным недостатком, который отсутствует у зубчатых механизмов.

Зубчатые механизмы

Самое широкое применение в машинах и приборах находят зубчатые механизмы которые позволяют передавать вращательные движения от одного вала к другому с заданными угловыми скоростями.

В зависимости от расположения осей валов, между которыми осуществляется вращательное движение при постоянном значении передаточного отношения, различают передачи:

1. При параллельных валах

2. При пересекающихся валах

3. При скрещивающихся валах

1) На Рис.4.1 показаны цилиндрические колеса с внешним зацеплением, а на Рис.4.2 изображены цилиндрические колеса с внутренним зацеплением, где зубья одного из колес расположены по внутренней поверхности.

|

|

|

|

Рис.4.1 Зубчатый механизм с внешним зацеплением |

Рис.4.2 Зубчатый механизм с внутренним зацеплением |

Наряду с прямозубыми, широкое распространение получили зубчатые колеса с косыми и шевронными зубьями.

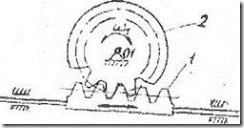

Зубчатый механизм с реечным зацеплением имеет в составе зубчатую рейку 1 и зубчатое колесо 2 (Рис.4.3).

Рис.4.3 Зубчатый механизм с реечным зацеплением

2) При пересекающихся валах применяют конические колеса (Рис.4.4) с прямыми зубьями, а также с косыми, криволинейными и круглыми.

Рис.4.4 Коническая зубчатая передача

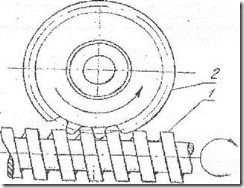

3) При скрещивающихся валах используется червячная передача (Рис.4.5), у которой входным звеном является червяк 1, а также могут применяться винтовые конические (гипоидные) колеса и винтовые цилиндрические (геликоидальные) колеса.

Рис.4.5 Червячная передача

Формы зуба передач

а) зубчатые передачи с эвольвентным профилем зубьев;

б) передачи с циклоидным профилем зуба;

в) косозубые передачи с зацеплением Новикова М.Л., имеющем в нормальном сечении круговой профиль зуба.

Зубчатые передачи осуществляются не только в виде отдельной пары зубчатых колес в одноступенчатой передаче, но и в более сложных комбинациях, образуя сложные механизмы. Различают два вида таких механизмов: многоступенчатые зубчатые механизмы с неподвижными осями и зубчатые механизмы с колесами, имеющими подвижные оси.

1. Многоступенчатые зубчатые механизмы с неподвижными осями подразделяются на рядовые и ступенчатые зубчатые механизмы.

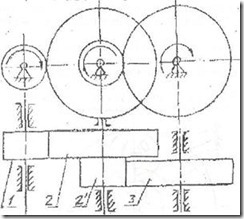

1.1 Рядовое соединение зубчатых колес представляет собой пос-ледовательное соединение нескольких зубчатых колес (Рис.4.6).

Рис.4.6 Рядовое соединение зубчатых колес

Рис.4.7 Двухступенчатый зубчатый механизм

1.2 В ступенчатых зубчатых механизмах последовательно соединяются несколько пар колес (Рис.4.7), так что на осях может быть помещено более одного колеса.

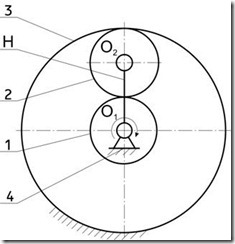

2. Специальные многоступенчатые механизмы имеют некоторые зубчатые колеса с подвижными осями (Рис.4.8). Здесь на подвижной оси О2 находится колесо 2, которое при вращении водила Н вокруг центральной оси О1 обегает неподвижное (опорное) колесо 3 и вращается вокруг собственной оси.

Рис.4.8 Планетарный зубчатый механизм

Колеса 1 и 3 называются центральными колесами (солнечным и корончатым), колесо 2 сателлит или планетарное колесо. Рассматриваемый зубчатый механизм называется планетарным и имеет одну степень под-

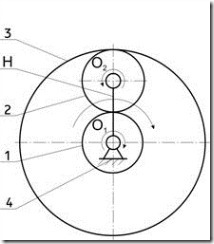

Рис.4.9 Дифференциальный механизм

вижности, т.к. имеется неподвижное колесо 3. Достаточно задать закон движения одному звену, чтобы все остальные звенья двигались определенно и целесообразно.

Иными словами работу механизма следует описать так: центральное колесо 1 сообщает движение сателлиту 2, который обкатывается по колесу 3 и увлекает за собой по часовой стрелке водило.

Планетарные механизмы компактны и используются для значительного уменьшения числа оборотов на выходе, при этом передаточные отношения могут быть более тысячи,

Планетарные механизмы, в которых все колеса подвижны, обладают двумя степенями подвижности и называются дифференциальными механизмами (Рис.4.9). Такой механизм должен иметь заданными законы движения двух звеньев.

К зубчатым механизмам относятся и устройства прерывистого движения: храповые механизмы, мальтийские механизмы и другие.

Механизмы с гибкими звеньями

Кроме механизмов с твердыми звеньями, рассмотренными нами выше, в качестве промежуточных звеньев применяются гибкие звенья (ремни, канаты, цепи, ленты и т.д.). Механизмы с гибкими звеньями применяются при значительных межосевых расстояниях.

Рис.5.1 Открытая ременная передача

Ременные передачи по конструктивному оформлению подразделяются на:

1.Передачи с параллельными осями валов.

2.Передачи с непараллельными осями валов.

На Рис.5.1 показан простейший пример открытой ременной передачи, у которой вращение шкивов 1 и 2 происходит в одном и том же направлении.

Передача ремнем осуществляется за счет трения возникающего между шкивом и ремнем. Ремень может быть плоский, клиновой или зубчатый.

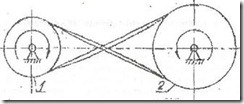

В перекрестной ременной передаче (Рис.5.2) вращение шкивов 1 и 2

происходит в разных направлениях.

Рис.5.2 Перекрестная ременная передача

.

Рис.5.3 Полуперекрестная ременная передача

Примерами передачи с непараллельными осями валов может служить полуперекрестная ременная передача (Рис.5.3), применяемая при передаче вращения между скрещивающимися валами.

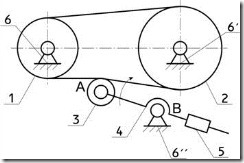

Для обеспечения необходимой силы трения между ремнем и шкивами, ремень должен быть натянут. Простейшее натяжное приспособление показано на Рис.5.4, где ролик 3 установлен на рычаге 4, который вращается вокруг оси В. На противоположном плече рычага закреплен груз 5, перемещением которого вдоль рычага достигается регулировка силы натяжения.

Рис.5.4 Открытая ременная передача с натяжным роликом

Клиновые и винтовые механизмы

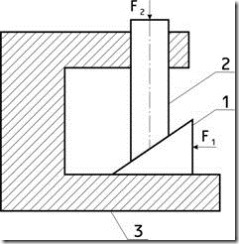

Эти механизмы трехзвенные. Они состоят из стойки и двух подвижных звеньев, образующих три кинематические пары.

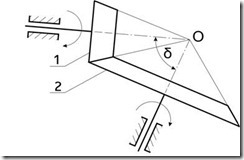

1) Трехзвенный клиновый механизм простейшего вида, показанный на Рис.6.1, состоит из клиньев 1 и 2 и стойки 3. Он служит для преобразования одного прямолинейного движения в другое. Например, в механизме клинчатого пресса, клин 1, движущийся под действием силы F1, перемещает вверх клин 2, преодолевая усилие F2. Эти механизмы применяются для различного вида прессов, поглощающих аппаратов железнодорожных автосцепок, зажимов, механизмов подачи деталей и т.д.

Рис.6.1 Простой клиновый механизм

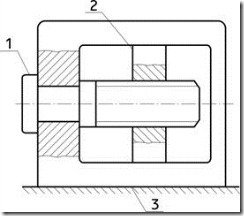

2) Трехзвенный винтовой механизм (Рис.6.2) состоит из винта 1, гайки 2 и стойки 3. Он предназначен для преобразования вращательного движения винта в поступательное движение гайки по направляющим стойки. Винтовой механизм, иначе называемый передачей винт - гайка, применяют для осуществления перемещений, связанных с теми или иными технологическими процессами (винты прессов, ходовые винты станков, домкраты, струбцины, съемники и т. д.).

Рис.6.2 Трехзвенный винтовой механизм

Механизмы с гидравлическими и пневманическими устройствами

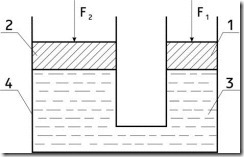

Простейший механизм с гидравлическим устройством является гидравлический пресс (Рис.7.1). Его можно рассматривать как четырехзвенный механизм, в котором ведущим звеном может быть один из поршней, например 1, ведомым — поршень 2. Жидкость 3 является звеном, передающим движение от ведущего к ведомому поршню с выигрышем в силе. Здесь емкость 4 – стойка.

Рис. 7.1 Гидравлический пресс

Аналогичное устройство имеют многие механизмы, в которых используется сжатый воздух, например, различные станочные приспособления, инструменты.