Кто производит осмотр съемных грузозахватных приспособлений? Каковы сроки осмотра?

Инженерно-технический работник, на которого возложена эта обязанность, должен периодически производить осмотр съемных грузозахватных приспособлений в следующие сроки:

· осмотр стропов — каждые 10 дней;

· осмотр траверс, захватов и тары — каждый месяц;

· осмотр редко используемых грузозахватных приспособлений — перед выдачей их в работу.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, разработанной специализированной организацией. Результаты осмотра заносятся в журнал. Выявленные в процессе осмотра неисправные грузозахватные приспособления должны изыматься из работы.

ВНИМАНИЕ! Стропальщик перед началом работы и перед каждым использованием обязан проверить исправность грузозахватных приспособлений и наличие на них клейм или бирок.

Таблица 3.1. Число видимых обрывов проволок, при превышении которых канатные стропы подлежат выбраковке

|

Длина участка стропа |

3dK |

6dk |

30dK |

|

Число видимых обрывов проволок |

4 |

6 |

16 |

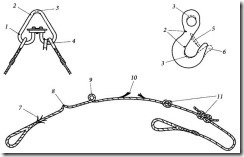

Рис. 3.18. Признаки браковки стропов:

1 — надрыв; 2 — трещина; 3 — износ; 4 — деформация коуша; 5 — отсутствие замка; 6 — деформация крюка; 7 — выступающие концы проволок; 8 — перегиб; 9 — перекручивание; 10 — обрыв пряди; 11 — узел

Каковы признаки и нормы браковки стропов?

· отсутствие или повреждение маркировочной бирки;

· число видимых обрывов проволок канатной ветви превышает указанное в табл. 3.1;

· обрыв 10 пряди каната (рис. 3.18);

· деформации стальных канатов: перекручивание 9, заломы, перегибы 8, узлы 11, раздавливание и т.п.;

· надрывы 1, трещины 2 навесных звеньев и крюков;

· износ поверхности навесных звеньев 3, крюков или местные вмятины, приводящие к уменьшению площади поперечного сечения

на 10 %;

· отсутствие на крюках предохранительных замков 5;

· остаточные деформации 6, приводящие к изменению первоначального размера элемента более чем на 5 % (крюк разогнут);

· деформации (выпадение) коушей 4 или их износ более чем на 15 %;

· выступающие концы проволок 7 заплетки;

· трещины на опрессованных втулках;

· признаки смещения каната в заплетке или втулке.

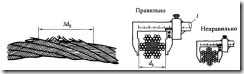

Рис. 3.19. Браковка стропа при наличии обрывов проволок:

1 — штангенциркуль; dK — диаметр каната

Как провести браковку канатного стропа при наличии обрывов проволок?

Необходимо знать диаметр каната, из которого изготовлен строп. Если диаметр каната неизвестен, то его можно измерить штангенциркулем 1 (рис. 3.19) по выступам прядей. Далее необходимо решить, на каком из нормируемых участков вы будете определять число обрывов. На изображенном канате почти все обрывы умещаются на участке длиной 3dK. Затем необходимо отметить мелом или другим способом участок длиной 3dK и посчитать число оборванных проволок. Число обрывов не следует путать с количеством торчащих концов проволок, которых может быть в 2 раза больше. На изображенном канате мы обнаружили 6 обрывов. В соответствии с табл. 3.1 на участке длиной 3dK допускается 4 обрыва, следовательно, строп неисправен.

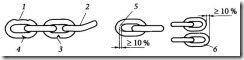

Каковы нормы браковки гибких элементов цепных стропов?

· наличие трещин 4, надрывов 3 (рис. 3.20), расслоения металла в

звеньях цепи;

· наличие погнутости 2 звеньев цепи;

· уменьшение диаметра звена вследствие износа 5 и других механических повреждений 1 более 10 %;

· удлинение (вытяжка) 6 звена цепи более 3 % от первоначального

размера.

В каких случаях бракуются текстильные стропы?

· отсутствие этикетки (бирки) или невозможность прочитать сведения о стропе; узлы на стропе;

· поперечные порезы или разрывы ленты;

· разрыв шва у основания петли;

· сквозные повреждения или прожоги несущего слоя;

· повреждение более 10 % площади поперечного сечения ленты;

· расслоение нитей лент и т. п.

Рис. 3.20. Признаки браковки цепных стропов:

1 — повреждения; 2 — погнутость; 3 — надрыв; 4 — трещина; 5 — износ; 6 — удлинение

3.4. Производственная тара

Для каких грузов предназначены различные виды тары?

Тарой называют приспособления, предназначенные для перемещения штучных, тарно-штучных, сыпучих, полужидких и жидких грузов.

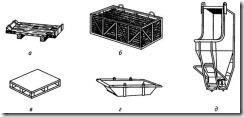

Рис. 3.21. Виды тары:

а — поддон для кирпича; б— специализированный контейнер; в — плоский поддон; г — ящик для бетона; д — бункер для бетона

Средства пакетирования — поддоны (рис. 3.21, а, в) — предназначены для перемещения штучных грузов. Конструкции и размеры поддонов стандартизированы. Наиболее распространенными являются плоские поддоны размером 800 х 1 200 мм.

Контейнеры — это многооборотные замкнутые приспособления вместимостью более 1 м3, предназначенные для штучных и тарно-штучных грузов. Контейнеры бывают универсальные, предназначенные для различных грузов, и специализированные (рис. 3.21, б) — для перемещения и хранения грузов с одинаковыми свойствами. В настоящее время основное количество грузов перемещается в универсальных крупнотоннажных контейнерах массой брутто 20 и 30 т.

Бункеры, бадьи, ящики (рис. 3.21, г, д) применяют для сыпучих и полужидких грузов. В строительстве широко применяют бункеры специальной конструкции для подачи бетонной смеси. Для транспортировки бетонной смеси в небольших количествах применяют бадьи и ящики.

Бочки и цистерны применяют для жидких грузов.

Какие требования предъявляются к изготовлению и маркировке тары?

Тара должна изготавливаться в соответствии с технологическими картами или индивидуальными чертежами.

После изготовления тара должна подвергаться техническому освидетельствованию (осмотру), испытанию контрольным грузом тара не подлежит.

Рис. 3.22. Маркировка тары

На таре (рис. 3.22), за исключением специальной технологической, должно быть указано:

· назначение тары;

· номер;

· собственная масса;

· наибольшая масса груза, для транспортировки которого она предназначена.

Как правильно заполнять тару?

Тара должна заполняться только тем материалом, для которого предназначена. Заполнение тары материалом с большей удельной массой может стать причиной перегрузки крана или разрушения тары.

Сыпучие и мелкоштучные грузы должны располагаться не выше 100 мм от уровня бортов (рис. 3.23). Для предотвращения перегрузки тары на ее борту должна быть нанесена черта заполнения.

Полужидкие и жидкие грузы должны заполнять не более 3/4 объема тары.

Рис. 3.23. Заполнение тары

В какие сроки должен производиться осмотр тары? По каким признакам выбраковывается тара?

Инженерно-технический работник, на которого возложена эта обязанность, должен производить осмотр тары каждый месяц.

Не допускается нахождение в местах производства работ немаркированной и поврежденной тары.

Признаки выбраковки тары:

· отсутствие маркировки;

· деформация бортов;

· трещины любых размеров (обычно возникают в сварных швах);

· неисправность запорных устройств;

· износ проушин более 10 % от первоначального размера.

ВНИМАНИЕ! Стропальщик должен перед началом работы и перед каждым использованием проверить исправность тары и наличие на ней маркировки.