Нарезание зубчатых колес круглыми долбяками по методу обкатывания основано на воспроизведении зацепления пары зубчатых колес. Одним элементом является нарезаемое колесо, другим - круглый долбяк 2 (рис. 1, а). Если червячную фрезу можно сравнить с производящей рейкой, то долбяк сравнивают с зубчатым колесом, имеющим такое же число зубьев.

Долбяк нарезает зубья строганием при возвратно-поступательном движении, причем снятие стружки производится по всей ширине зуба и только в процессе рабочего хода 3. При обратном ходе 1 снятие металла не происходит, инструмент отводится от заготовки (или заготовка отводится от инструмента), чтобы исключить повреждение режущих кромок при трении.

В процессе резания колесо 6 и долбяк 1 вращаются согласованно вокруг своих осей, совершая движения обкатки 7 и 4 относительно друг друга для придания эвольвентного профиля зубьям нарезаемого колеса, одновременно долбяк совершает возвратно-поступательное движение вдоль оси. Поворот долбяка на один зуб соответствует повороту заготовки также на один зуб.

В начале обработки долбяк 2 быстро подводится к заготовке, не доходя до ее наружной поверхности примерно 0,5...1,00 мм. По традиционному методу обработки первоначально долбяк 2 осуществляет врезание с определенной радиальной подачей 5. При достижении полной высоты зуба (если обработку производят за один проход) врезание прекращается, автоматически включается круговая подача, начинается взаимная обкатка, в результате движения резания происходит формирование профиля зубьев колеса. Обкатывание продолжается до тех пор, пока заготовка после врезания не совершит один полный оборот, т.е. все зубья колеса будут полностью обработаны. После чего станок автоматически выключается, заготовка возвращается в исходное положение.

На зубодолбежных станках с ЧПУ врезание долбяка может также осуществляться с меньшей радиальной подачей при одновременной взаимной обкатке.

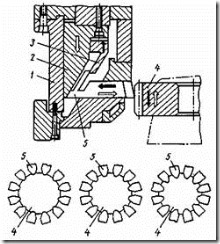

Рис. 2. Схема нарезания круглыми долбякамн цилиндрических колес:

а - прямозубых; б - косозубых (с помощью винтового копира (в))

Таким образом долбяк по спиральной подаче за несколько оборотов заготовки достигает полной высоты зубьев.

При нарезании косозубых колес внешнего зацепления долбяк 2 (рис. 2, б) должен быть также косозубым с тем же углом наклона, что и нарезаемое колесо 6, но с противоположным направлением наклона зуба. Заготовка и долбяк вращаются в разных направлениях 7 и 4. Для образования косых зубьев колеса долбяк при его возвратно-поступательном движении (3 и 1) получает дополнительный поворот. Поворот осуществляют от специального копира с винтовыми направляющими (при обработке прямозубых колес направляющие копиры прямолинейные).

Винтовые направляющие копира 1 (рис. 2, в) должны иметь направление наклона, как у зубьев долбяка 2, а угол наклона, - как у зубьев нарезаемого колеса. Шаг направляющих копира Н должен быть равен шагу винтовой линии зубьев долбяка Т, который зависит от угла наклона линии зуба и диаметра делительной окружности долбяка. Отношение шага направляющих копира Н к шагу винтовой линии зубьев нарезаемого колеса должно быть равно отношению числа зубьев z0 долбяка к числу зубьев z нарезаемого колеса:

![]()

а угол наклона зуба

![]()

Рис. 4. Зацепление зубьев цилиндроконическнх передач (а) и приспособление для обработки колес (б)

3. Нарезание зубьев колес цилиндроконических и цилиндрогипоидных передач производят на зубодолбежных станках с использованием специальных приспособлений (см. рис. 1, е). Наибольший диаметр колеса определяют таким образом, чтобы сечение его зуба 2 представляло равнобедренный треугольник, а зубья шестерни 1 имели эвольвентный профиль (рис. 4, а). При этом параметры зубьев шестерни ограничены опасностью подрезания (при малых углах профиля) и заострения (при больших углах профиля). Наиболее часто применяют угол профиля у колеса и шестерни а = 20°.

При зубодолблении колеса правильного зацепления можно добиться в том случае, если число зубьев у долбяка равно или больше на один зуб, чем у шестерни. Износ долбяка имеет значения до тех пор, пока смещение исходного контура долбяка больше смещения исходного контура шестерни. На рис. 4, б показано приспособление 1, установленное на стол 2 зубодолбежного станка с ЧПУ. С помощью этого приспособления можно производить обработку зубьев колес цилиндроконических и цилиндрогипоидных передач долблением или протягиванием, непрерывным обкатным или прерывистым обкатным и прерывистым врезным методами.

4. Нарезание колес зубчатыми гребенками осуществляют на зубострогальных станках вертикальной компоновки методом обката. Станки предназначены главным образом для нарезания крупномодульных прямозубых и косозубых цилиндрических колес, шевронных колес с разделительной канавкой в середине заготовки, цепных звездочек и т.д. Если установить на станке устройство для закрепления долбяка, то можно нарезать зубчатые колеса внутреннего зацепления с прямыми, косыми и шевронными зубьями.

Процесс нарезания зубьев гребенкой основан на зацеплении нарезаемого колеса с зубчатой рейкой, которая выполняет функции режущего инструмента. Заготовка 2, закрепленная на столе станка, имеет вращательное и поступательное движение вдоль гребенки 1, а зубчатая гребенка, установленная в суппорте, имеет возвратно-поступательное движение (рис. 5, а). Резание осуществляется при движении гребенки вниз, при ходе вверх гребенка отводится от заготовки.

Эвольвентная форма зубьев колеса получается в результате обката нарезаемого колеса вдоль зубьев гребенки, которые имеют прямолинейные режущие кромки (рис. 5, б). Обычно число зубьев гребенки меньше, чем число зубьев нарезаемого колеса, поэтому обкат колеса по гребенке приходится осуществлять многократно. Точность обработки зубчатыми гребенками высокая, соответствует 3-5 степени точности.

5. Нарезание зубчатых колес методом копирования производят многорезцовыми головками на специальных зубодолбежных станках. Этот метод применяют для обработки зубчатых колес с внешним зацеплением с модулем т = 2*12 мм, диаметром da = 25*500 мм и шириной зубчатого венца b < 150 мм. Все зубья колеса нарезают одновременно. Число резцов 5 (рис. 6) в головке равно числу зубьев нарезаемого колеса. Резцы затылованы, профиль режущей кромки каждого резца соответствует форме впадины зуба. Во время резания резцовая головка 1 неподвижна, а обрабатываемое колесо 4 совершает возвратно-поступательное движение в вертикальной плоскости внутри резцовой головки.

Нарезание зубьев осуществляют за несколько рабочих ходов детали. Резцы в головке расположены радиально. Перед каждым рабочим ходом наружный конус 2 подводит резцы к центру на величину заданной подачи до тех пор, пока не будет достигнута полная высота зуба нарезаемого колеса. Внутренний конус 3 после каждого рабочего хода отводит резцы от заготовки, обеспечивая зазор при обратном ходе. При достижении окончательного размера зубьев резцы отводятся в исходное положение, а заготовка перемещается вниз в загрузочную позицию.

Время обработки зубчатого венца муфты автомобиля (z = 24; т = 5 мм; b = 10 мм) 21 с.

Рис. 5. Схема нарезания зубьев зубчатой гребенкой

Рис. 6. Схема нарезания зубьев резцовой головкой

Этот высокопроизводительный метод применяют для обработки крупных серий зубчатых колес невысокой точности (8-11 степени по ГОСТ 1643-81).

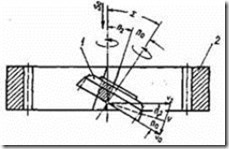

6. Зуботочение круглыми долбяками применяют для изготовления зубчатых колес внутреннего зацепления среднего и крупного модуля с углом наклона B2 = 0*60° (рис. 7). В процессе резания режущий инструмент 1 (см. рис. 7), имеющий форму долбяка, и обрабатываемое колесо 2 взаимно обкатываются на скрещенных осях. Угол скрещивания осей долбяка и заготовки обычно равен 25...35°. Скорость резания v при зуботочении, равная сумме окружных скоростей долбяка v0 и заготовки

v2, выбирается в пределах 20...40 м/мин. Режущий инструмент перемещается в вертикальной плоскости с осевой подачей S0 = 0,5*2,0 мм/об, долбяка. Достигаемая при зуботочении точность равна 8-9 степени (ГОСТ 1643-81). Поэтому зуботочение часто применяют для предварительной обработки прямозубых или косозубых колес с внутренним зацеплением.

Круглые долбяки, зубчатые гребенки и их заточка. Круглые долбяки изготовляют трех типов: дисковые с прямыми и косыми зубьями (рис. 8, а), чашечные с внешними (рис. 8, б) и внутренними (рис. 8, г) прямыми зубьями, хвостовые прямозубые и косозубые (рис. 8, в).

Рис. 7. Схема зуботочения цилиндрических колес с внутренним зацеплением

. Рис. 8. Типы круглых долбяков (а, б, в, г) и параметры зуба долбяка (д)

Круглые долбяки изготовляют классов точности АА, А и В.

Дисковые долбяки обычно применяют для колес внешнего зацепления. Для повышения периода стойкости и точности обработки диаметр долбяка выбирают максимально возможным. Чашечные долбяки с внешними зубьями применяют для обработки колес внешнего зацепления с выступающим буртиком или зубчатым венцом. Долбяк этого типа жестче, чем хвостового типа, поэтому чашечные долбяки с внутренними зубьями рекомендуют применять для обработки более точных колес внутреннего зацепления.

Хвостовые долбяки применяют для нарезания колес внутреннего зацепления. Долбяки имеют форму закаленного шлифовального колеса с затылованными зубьями. Так как зубья долбяка имеют небольшой конус, после заточки толщина зуба и внешний диаметр уменьшаются, профиль зубьев изменяется. Для повышения срока службы при нарезании колес внешнего зацепления у нового долбяка увеличивают диаметр делительной окружности. Передний угол у = 5° для облегчения резания (рис. 8, д). Задний угол при вершине aв = 7°56' при а =14,5°, ав = 5°49' при а = 20° и ав = 4°43' при а = 25°, боковые задние углы по нормали аб = 2-2°30'.

Для выверки долбяка на шпинделе станка служит контрольный поясок. Долбяки с модулем 1,5 мм и больше изготовляют с модифицированным профилем. Для изготовления среза 2 на головке зуба колеса 1, облегчающего вход в зацепление, эвольвентная форма профиля в ножке зуба 4 долбяка имеет утолщение 3 (рис. 9, а). Выполнение в ножке зуба долбяка 8 фланка 7 способствует снятию фаски 6 на головке зуба 5 колеса, предохраняющей его эвольвентный профиль отповреждений при транспортировании (рис. 9, б). Если зубодолбление производят с подрезкой ножки зуба 9 под последующее шевингование или шлифование, долбяки изготовляют с протуберансом 10 (рис. 9, в) на головке зуба.

Рис.9. Долбяки с модифицированным профилем зуба

Обычно долбяки изготовляют из быстрорежущей стали твердостью 63...64,5 HRC. Для обработки зубчатых колес с повышенной твердостью и большой шириной венца применяют долбяки из порошковой быстрорежущей стали с высокой твердостью (66...67 HRC) и вязкостью.

Покрытие долбяков износостойкими покрытиями из нитрида титана и карбида титана способствует повышению их стойкости. Так как при первой заточке износостойкий слой снимается с передней поверхности, то очень важно иметь высокую твердость основного материала. У долбяков с покрытием максимальный износ по задней поверхности на чистовых операциях допускается меньше на 0,2...0,3 мм, чем у долбяков без покрытия.

7. Косозубые долбяки применяют для изготовления косозубых колес внешнего и внутреннего зацепления. При изготовлении колес внешнего зацепления направление угла наклона линии зуба долбяка и обрабатываемого колеса противоположные, а для внутреннего зацепления углы наклона инструмента и детали одинаковые. Косозубый долбяк и направляющие копира станка находятся в определенной зависимости друг с другом. Косозубый долбяк, спроектированный для определенного зубчатого колеса, нельзя использовать для нарезания других колес, если угол наклона зуба их отличается от угла наклона данного колеса.

8. Долбяки для шевронных колес изготовляют комплектно: один - с правым наклоном зуба, другой - с левым для обработки обеих половин шевронного колеса. Долбяки со специальной заточкой режущих кромок выточки в заготовке шевронного колеса не требуют. Диаметры долбяков в комплекте после заточки должны быть одинаковыми.

9. Долбяки для колес внутреннего зацепления. Число зубьев долбяка для внутреннего зацепления должно быть равно или несколько меньше числа зубьев сопряженной шестерни. Долбяки с числом зубьев менее 10 применять не рекомендуется. С уменьшением диаметра долбяка увеличивается переходная поверхность в основании зуба колеса и возникает опасность срезания вершин зубьев колеса боковыми поверхностями зубьев долбяка при обкатывании. При увеличении диаметра долбяка происходит срезание уголков вершин зубьев колеса при врезании на полную высоту. Зубчатые гребенки (рис. 10, а) предназначены для обработки цилиндрических колес внешнего зацепления с прямыми и косыми зубьями и шевронных колес. Геометрическая форма профиля зуба зубчатой гребенки соответствует профилю зуба исходного контура зубчатой рейки. Профиль зуба гребенки изготовляют различной формы: для чернового и чистового нарезания зубьев, под шевингование и шлифование, с протуберансом и фланком и с полностью скругленной вершиной зуба. Одной и той же прямозубой гребенкой можно нарезать прямозубые и косозубые цилиндрические колеса.

Шевронные колеса изготовляют косозубыми гребенками. Плоская форма гребенок по сравнению с другими видами инструмента проще в изготовлении и измерении и гарантирует высокую точность изготовления. По мере переточки размер зуба гребенки не меняется. Гребенка имеет большое число возможных переточек, ее стачивают до высоты 3,5 мм. Чтобы сохранить прочность зуба сверху гребенки 1 устанавливают упорную подкладку 2 (рис. 10, б). Передний угол, равный 6°30', образуется при ее установке в державку зубодолбежного станка.